راهاندازی توربین بخار یکی از حساسترین، پیچیدهترین و حیاتیترین فرآیندهای عملیاتی در هر نیروگاه یا واحد صنعتی مدرن است. این عملیات صرفاً فشار دادن یک دکمه نیست، بلکه مجموعهای دقیق و هماهنگ از بازرسیها، تستها و اقدامات کنترلی است که برای رساندن ایمن یک دارایی چند میلیون دلاری از حالت سکون به سرعت نامی و بارگیری کامل انجام میشود. اهمیت این فرآیند به قدری است که یک راهاندازی موفق، ضامن تولید پایدار برق و افزایش طول عمر تجهیزات است، در حالی که یک اشتباه کوچک میتواند منجر به آسیبهای فاجعهبار به روتور، پرهها و یاتاقانها شده، هزینههای سنگین تعمیرات را تحمیل کرده و باعث خروج طولانیمدت واحد از مدار تولید شود.

با پیشرفت تکنولوژی و دیجیتالسازی در صنعت نیروگاهی، فرآیندهای راهاندازی از حالت کاملاً دستی و متکی به تجربه اپراتور، به سمت سیستمهای نیمهخودکار و تمامخودکار مبتنی بر PLC و DCS حرکت کردهاند. با این حال، درک عمیق اصول مهندسی پشت این مراحل برای هر مهندس بهرهبرداری و نگهداری ضروری است. در این راهنمای جامع مهندسی، به صورت گامبهگام و با جزئیات فنی، تمامی مراحل را از پیشنیازها تا بهرهبرداری نهایی بررسی میکنیم.

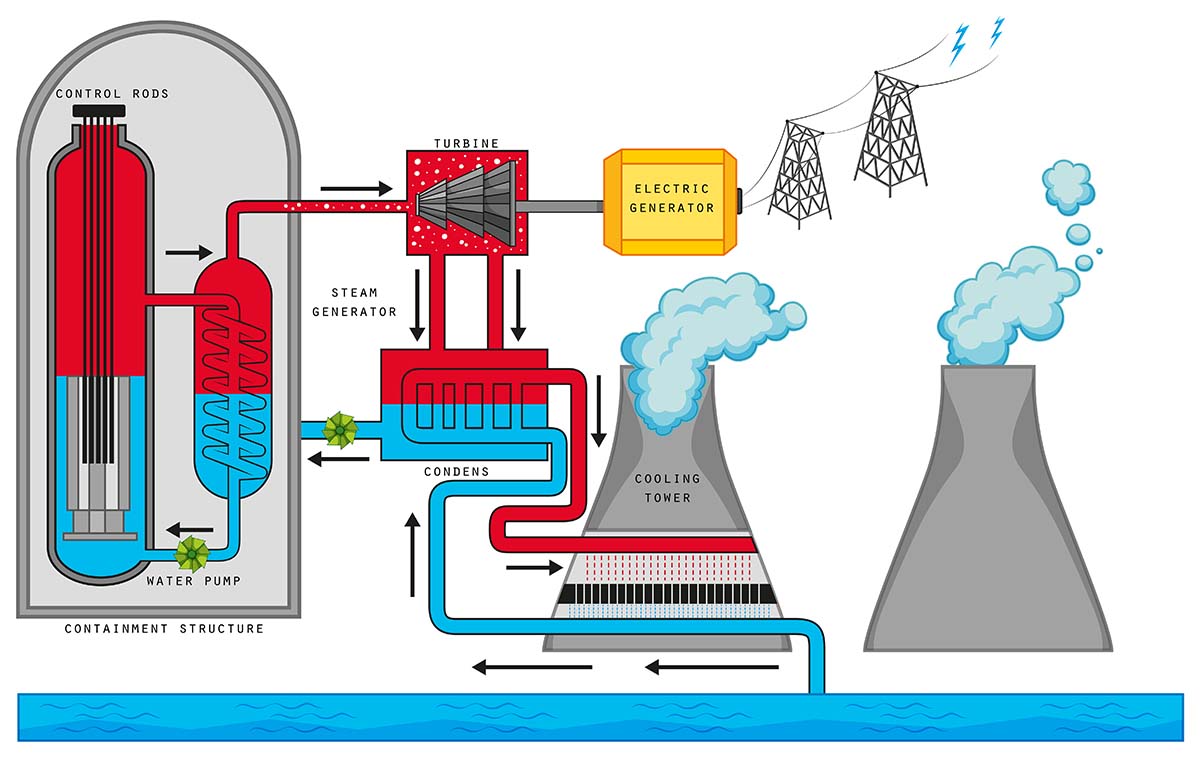

راهاندازی توربین بخار فرآیندی مهندسی و چندمرحلهای برای رساندن توربین از حالت سکون به سرعت نامی و اتصال به شبکه است که با کنترل دقیق پارامترهایی مانند دما، فشار، ارتعاشات و تنش حرارتی از طریق منحنی راهاندازی انجام میشود تا از سلامت و عملکرد بهینه توربین اطمینان حاصل شود.

چکیده مراحل راهاندازی توربین بخار

| مرحله | عنوان | هدف اصلی |

| ۱ | پیشنیازها و تستهای اولیه | اطمینان از آمادگی کامل سیستمهای مکانیکی، الکتریکی و جانبی |

| ۲ | راهاندازی اصلی | گرمایش تدریجی، رسیدن به سرعت نامی و کنترل پارامترها |

| ۳ | اتصال به شبکه و بارگیری | سنکرونسازی با شبکه و اعمال بار به صورت کنترلشده |

| ۴ | تستهای نهایی و بهرهبرداری | تأیید عملکرد توربین بر اساس مشخصات طراحی |

پیشنیازها و تستهای اولیه برای راه اندازی توربین بخار (Pre-commissioning)

قبل از ورود اولین مولکول بخار به توربین، باید از سلامت و آمادگی کامل تمام اجزا و سیستمهای جانبی آن اطمینان حاصل کرد. این مرحله، که به آن Pre-commissioning نیز میگویند، سنگ بنای یک راهاندازی ایمن و موفق است.

بازرسی مکانیکی: روتور، یاتاقان، پرهها

اولین قدم، بازرسی فیزیکی دقیق است. مهندسان باید از عملکرد صحیح سیستم چرخاننده (Turning Gear یا Barring Gear) اطمینان حاصل کنند. این سیستم روتور سنگین را به آرامی (با سرعت چند RPM) میچرخاند تا از خم شدن یا شکم دادن روتور (Rotor Sag) به دلیل وزن خودش در حالت سکون جلوگیری کند. در حین چرخش، باید جریان موتور چرخاننده و هرگونه صدای غیرعادی به دقت بررسی شود.

در ادامه، لقیها (Clearances) محوری و شعاعی بین قطعات ثابت (پوسته) و متحرک (روتور و پرهها) اندازهگیری میشوند تا از عدم برخورد در حین انبساط حرارتی اطمینان حاصل شود. پرهها نیز باید از نظر وجود هرگونه ترک، خوردگی (Pitting) یا فرسایش (Erosion) بازرسی شوند.

تستهای الکتریکی: موتورها، پنلها

تمامی موتورهای کمکی مانند پمپهای سیستم روغنکاری، فنهای خنککننده و پمپهای وکیوم باید به صورت جداگانه تست شوند. تست مقاومت عایقی (Megger Test) برای کابلها و سیمپیچهای موتورها برای اطمینان از عدم وجود اتصال کوتاه ضروری است.

عملکرد پنلهای کنترلی (PLC/DCS)، رلههای حفاظتی (مانند رلههای اضافه جریان و دیفرانسیل) و منابع تغذیه بدون وقفه (UPS) که سیستم کنترل را پشتیبانی میکنند، باید به طور کامل تست و تأیید شوند.

آمادهسازی سیستم روغنکاری و هیدرولیک

سیستم روغن، نقش رگهای حیاتی توربین را ایفا میکند. قبل از راهاندازی، باید از کیفیت روغن (ویسکوزیته، اسیدیته، عدم وجود آب و ذرات) از طریق آنالیز آزمایشگاهی اطمینان حاصل کرد. سپس فرآیند شستشوی سیستم روغن (Oil Flushing) برای حذف هرگونه آلودگی، براده فلز یا زنگزدگی از لولهها انجام میشود. این کار با گرم کردن روغن برای کاهش ویسکوزیته و استفاده از پمپهای پرفشار انجام میشود تا به کد تمیزی استاندارد (مثلاً ISO 4406) برسد.

پس از آن، پمپهای روغن کمکی (AOP) و پمپ روغن جکینگ (Jacking Oil Pump) -در توربینهای بزرگ- روشن میشوند تا با ایجاد یک لایه روغن پرفشار، روتور را از روی یاتاقانها بلند کرده و اصطکاک اولیه را به حداقل برسانند. فشار روغن روانکاری و روغن کنترل (برای گاورنر و والوها) باید به حد نرمال برسد.

وبسایت Power Plant and Calculations درباره پیشنیازهای راهاندازی چنین گفته است:

پیش از راهاندازی، باید تمام اینترلاکها و سیستمهای حفاظتی توربین بررسی شوند. سطح مخزن روغن (MOT) باید نرمال باشد و اپراتور باید از عدم وجود افت فشار اضافی در فیلترهای روغن روانکاری و روغن کنترل اطمینان حاصل کند. پمپ روغن کمکی (AOP) باید روشن شده و مخزن بالای سر (overhead tank) تا سطح نرمال پر شود.

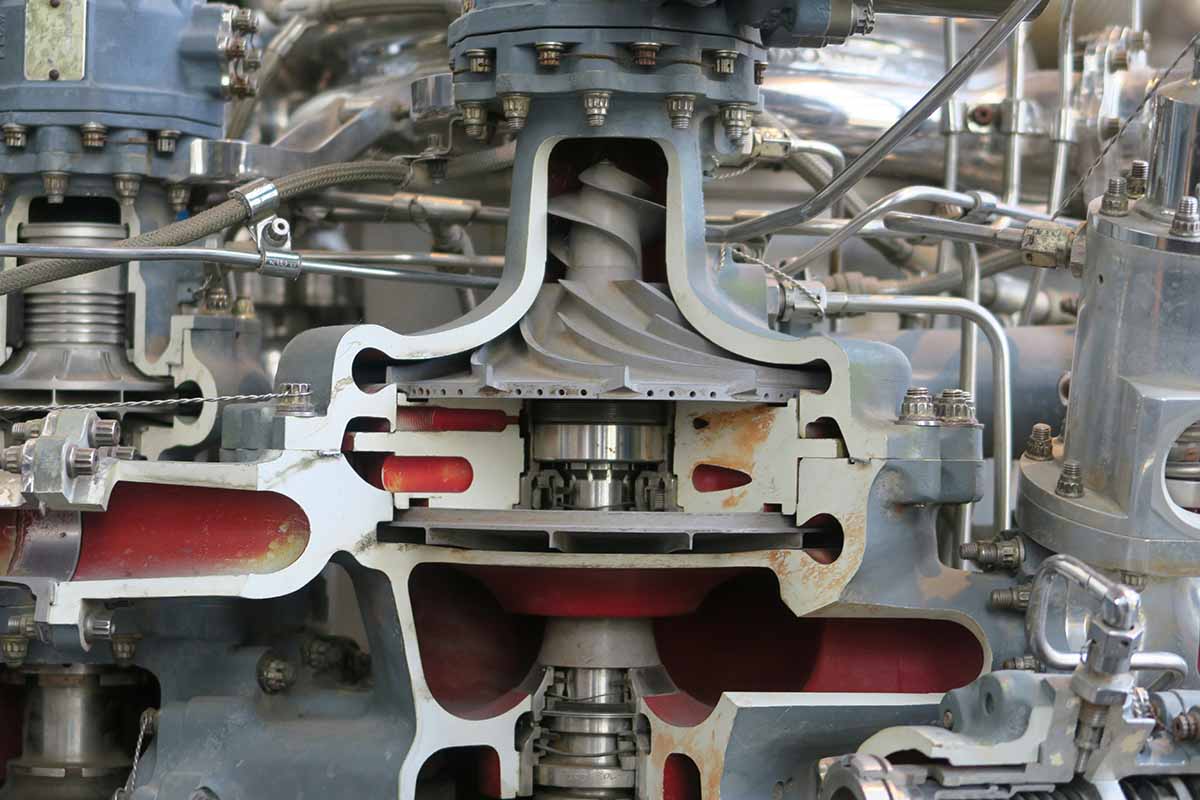

تست والوها، دمپرها، و سیستمهای حفاظتی

شیرهای قطع اضطراری بخار (Main Stop Valves)، شیرهای کنترل (Control Valves) و ولوهای استخراج بخار (Extraction Valves) باید تست شوند. این تست شامل باز و بسته کردن کامل ولوها از اتاق کنترل و بررسی زمان عملکرد (مثلاً زمان بسته شدن شیر اصلی باید زیر ۰.۳ ثانیه باشد) و عدم وجود نشتی است.

مهمتر از همه، سیستمهای حفاظتی (Trip Systems) هستند. تست حفاظت سرعت بیش از حد (Overspeed Trip Test) یکی از حیاتیترین تستهاست که در آن، سرعت توربین به صورت کنترلشده تا نقطه تریپ (معمولاً ۱۰-۱۲٪ بالاتر از سرعت نامی) افزایش داده میشود تا از عملکرد صحیح سیستم مکانیکی و الکترونیکی اطمینان حاصل شود.

برای راهاندازی دقیق و ایمن توربین بخار خود با استفاده از سیستمهای کنترل گاورنر و هیدرولیک پیشرفته ما، به مشاوره تخصصی نیاز دارید؟ همین حالا با شماره 09126505269 تماس بگیرید

مراحل اصلی راهاندازی توربین بخار (Start-up Sequence)

پس از تکمیل موفقیتآمیز تمام پیشنیازها، فرآیند اصلی راهاندازی آغاز میشود. این فرآیند بسته به دمای پوسته توربین به سه دسته کلی تقسیم میشود که هر یک منحنی راهاندازی متفاوتی دارند.

راهاندازی سرد (Cold Start-up)

این نوع راهاندازی زمانی انجام میشود که توربین برای مدت طولانی (بیش از ۴۸-۷۲ ساعت) خاموش بوده و دمای پوسته آن تقریباً برابر با دمای محیط است. این حالت، طولانیترین و حساسترین نوع راهاندازی است و ممکن است ۸ تا ۱۲ ساعت به طول انجامد.

در این حالت، فرآیندی به نام گرمایش اولیه (Heat Soaking) انجام میشود. بخار با دما و فشار پایین به صورت کنترلشده وارد پوسته میشود و برای مدتی در آن نگه داشته میشود تا پوسته ضخیم و روتور به طور یکنواخت گرم شوند. این کار از ایجاد گرادیان دمایی شدید و تنش حرارتی جلوگیری میکند. سپس با باز کردن تدریجی شیر کنترل، سرعت توربین به آرامی و مطابق با منحنی راهاندازی سرد افزایش مییابد.

راهاندازی گرم و داغ (Warm & Hot Start-up)

اگر توربین برای مدت کوتاهتری (مثلاً ۸ تا ۴۸ ساعت برای راهاندازی گرم، یا کمتر از ۸ ساعت برای راهاندازی داغ) خاموش شده باشد، بدنه آن هنوز مقدار قابل توجهی از گرمای خود را حفظ کرده است. در این شرایط، زمان مرحله گرمایش اولیه بسیار کوتاهتر بوده و میتوان با شیب تندتری سرعت را افزایش داد. در این راهاندازیها، کنترل انبساط تفاضلی (Differential Expansion) – یعنی اختلاف انبساط بین روتور و پوسته – اهمیت فوقالعادهای پیدا میکند.

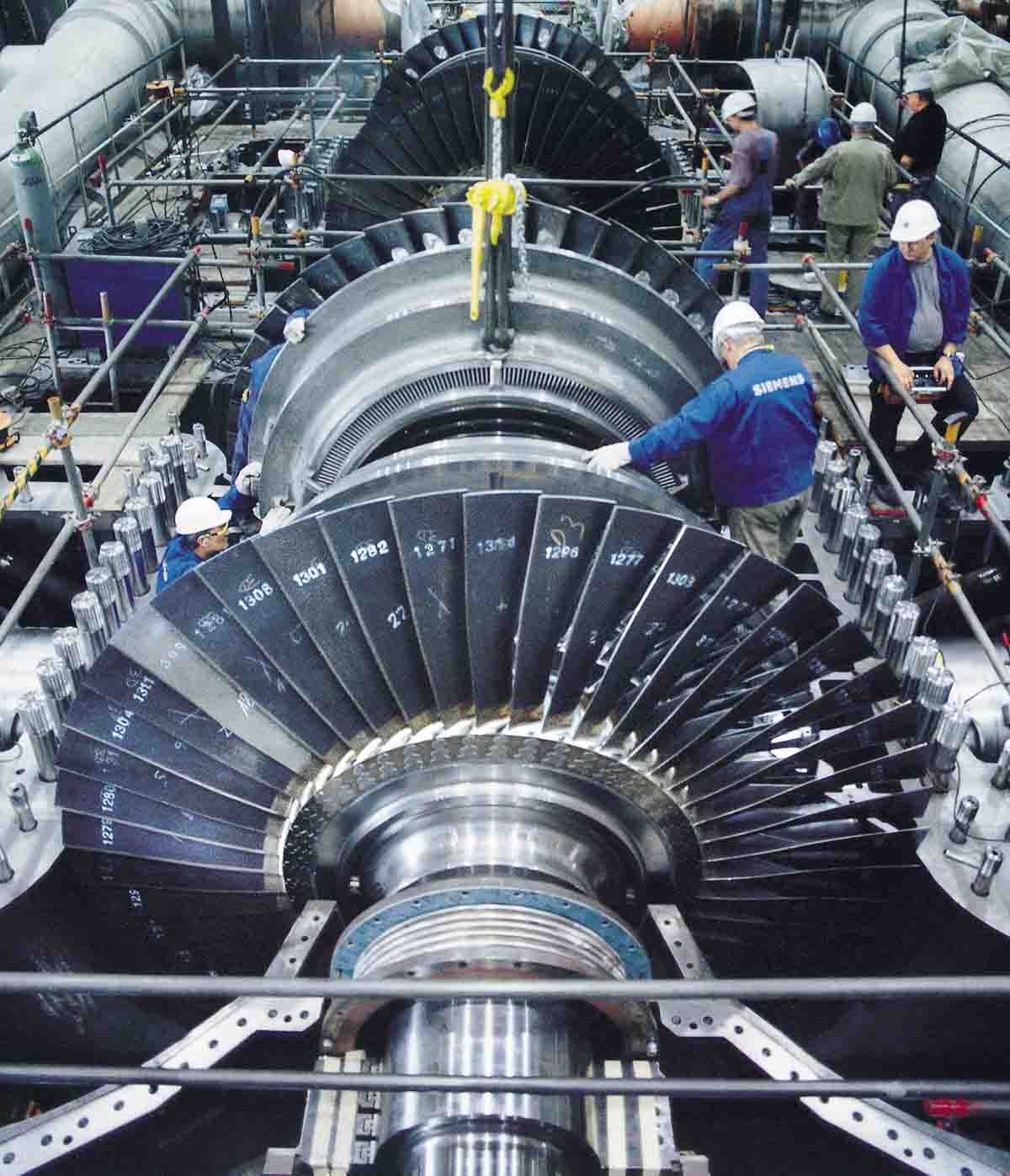

عبور از سرعت بحرانی (Passing Critical Speeds)

هر روتوری دارای یک یا چند سرعت بحرانی است. این سرعتها، فرکانسهای طبیعی ارتعاش روتور هستند. هنگامی که سرعت توربین به این نقاط نزدیک میشود، دامنه ارتعاشات به شدت افزایش مییابد. ماندن در این سرعتها میتواند باعث آسیب به یاتاقانها و سایر قطعات شود. بنابراین، اپراتور یا سیستم کنترل خودکار باید با شتاب مناسبی از این محدودههای سرعتی عبور کند.

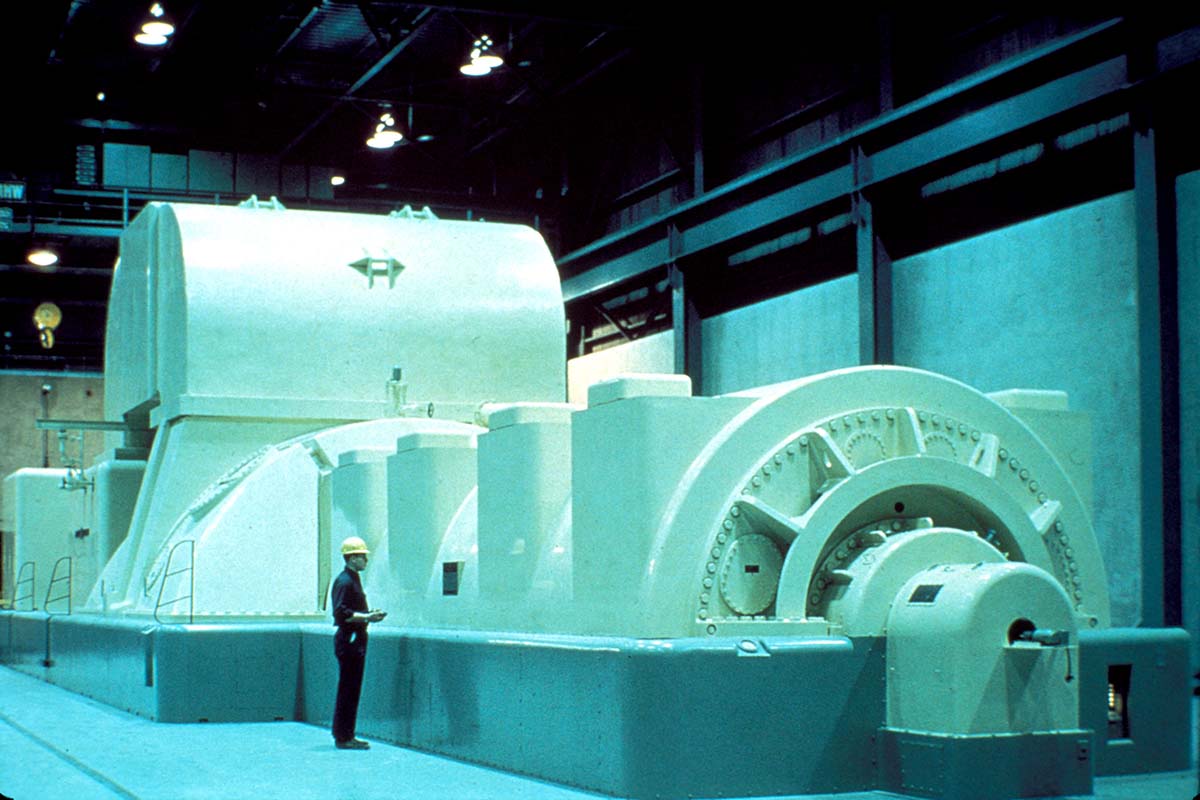

بارگیری اولیه و پارالل با شبکه (Synchronization & Initial Loading)

پس از عبور از سرعتهای بحرانی و رسیدن به سرعت نامی (مثلاً 3000 RPM برای شبکههای 50Hz)، شرایط توربین پایدار میشود. اکنون نوبت به اتصال ژنراتور به شبکه برق است. فرآیند سنکرونسازی با استفاده از یک سنکروسکوپ (اتوماتیک یا دستی) انجام میشود که چهار پارامتر را تطبیق میدهد: ولتاژ، فرکانس، توالی فاز و زاویه فاز. در لحظهای که تمام این پارامترها بین ژنراتور و شبکه منطبق باشند، کلید (Breaker) ژنراتور بسته شده و توربین به شبکه متصل میشود.

پس از اتصال، بلافاصله یک بار اولیه (Initial Load) کوچک (معمولاً ۵ تا ۱۰ درصد توان نامی) به توربین اعمال میشود تا از برگشت توان (Reverse Power) و موتور شدن ژنراتور جلوگیری شود. سپس بار به تدریج و طبق منحنی بارگیری افزایش مییابد.

اگر به دنبال تأمین تجهیزات PLC، پنل و تابلو کنترلی مناسب برای توربینهای بخار هستید، تیم ما در «آکو انرژی» آماده ارائه خدمات سریع و تخصصی است. جهت استعلام با شماره 02188385540 تماس بگیرید.

کنترل تنش حرارتی و ایمنی برای استارتاپ توربین بخار

ایمنی، مهمترین اصل در تمام مراحل راهاندازی است. دو عامل کلیدی در این زمینه، کنترل دقیق تنش حرارتی و عملکرد بینقص تجهیزات کنترلی در نیروگاههای برق است.

سیستم TSC/TSE و کنترل DDT

پوستههای ضخیم توربینهای فشار بالا و متوسط در برابر تغییرات سریع دما بسیار آسیبپذیر هستند. سیستمهای مدرن مجهز به کنترلر تنش توربین (TSC – Turbine Stress Controller) یا ارزیاب تنش توربین (TSE – Turbine Stress Evaluator) هستند. این سیستمها به طور مداوم دمای نقاط حساس پوسته (معمولاً دمای دیواره داخلی و خارجی) را از طریق سنسورهای DTT (Differential Temperature Transducer) اندازهگیری میکنند. سپس با یک الگوریتم پیچیده، تنش حرارتی لحظهای را محاسبه کرده و آن را با حاشیه مجاز مقایسه میکنند. اگر تنش به مرز خطر نزدیک شود، سیستم کنترل به طور خودکار افزایش سرعت یا بار را متوقف میکند تا دما یکنواخت شود. این سیستم نقش مستقیمی در کاهش مصرف عمر (Life-Time Expenditure) توربین دارد.

توقف اضطراری و اقدامات حفاظتی (Emergency Trip)

توربینها مجهز به سیستمهای حفاظتی چندلایهای هستند که در صورت بروز شرایط خطرناک، به صورت آنی و خودکار با بستن شیرهای اصلی بخار، توربین را متوقف (Trip) میکنند. برخی از مهمترین شرایط تریپ عبارتند از:

- سرعت بیش از حد مجاز (Overspeed)

- فشار بسیار پایین روغن روانکاری

- ارتعاشات بسیار بالا در یاتاقانها

- جابجایی محوری بیش از حد روتور (Axial Displacement)

- افت شدید خلاء در کندانسور (High Condenser Pressure)

- فعال شدن دکمه توقف اضطراری توسط اپراتور

میخواهید مراحل راهاندازی توربین بخار شما بدون نقص و با حداکثر بهرهوری انجام شود؟ با پشتیبانی ۲۴ ساعته ما تماس بگیرید: 09126505269.

تست عملکرد نهایی و بهرهبرداری اولیه توربین بخار

پس از بارگیری کامل، نوبت به تأیید عملکرد نهایی توربین بر اساس اسناد طراحی و گارانتی سازنده میرسد.

اندازهگیری راندمان، مصرف روغن، ارتعاشات

در این مرحله، تست نرخ حرارتی (Heat Rate Test) برای ارزیابی راندمان کلی سیکل و توربین انجام میشود. این تست نیازمند ابزارهای اندازهگیری بسیار دقیق برای دما، فشار و جریان بخار و آب است. همچنین، میزان مصرف روغن روانکاری و کنترل، سطح ارتعاشات در تمام یاتاقانها در بارهای مختلف و دمای فلزات در نقاط کلیدی ثبت و با مقادیر مجاز مقایسه میشوند.

مستندسازی و گزارشنویسی

تمام دادههای جمعآوری شده در طول فرآیند کمیسیونینگ و راهاندازی، از چکلیستهای بازرسی اولیه تا منحنیهای سرعت و بار و نتایج تستهای عملکرد، باید به دقت در قالب گزارشهای استاندارد مستند شوند. این اسناد به عنوان شناسنامه توربین عمل کرده و برای تحلیل علل خرابی تجهیزات نیروگاهی و تدوین استراتژیهای پیشگیرانه در آینده بسیار ارزشمند هستند. همچنین این گزارشها، مبنای اصلی برای برنامهریزی نحوه تعمیر و نگهداری تجهیزات نیروگاهی محسوب میشوند.

با خدمات O&M (بهرهبرداری و نگهداری) ما، از مرحله نصب تا راهاندازی و پشتیبانی کامل بهرهمند شوید. برای شروع همکاری و دریافت برنامهریزی دقیق، با شماره 02188385540 تماس بگیرید.

چالشها و نکات کلیدی در Commissioning توربین بخار

تنش حرارتی، نمودارهای راهاندازی، Carry Over

بزرگترین چالش، مدیریت تنش حرارتی است که تنها با پیروی دقیق از نمودارهای راهاندازی ارائهشده توسط سازنده قابل کنترل است. چالش دیگر، پدیده Carry Over یا ورود قطرات آب به همراه بخار به داخل توربین است. این پدیده که معمولاً ناشی از مشکلات بویلر یا جداکنندههای بخار است، میتواند با برخورد قطرات آب با سرعت بالا به پرهها، باعث فرسایش شدید (Water Droplet Erosion) و حتی شکستگی آنها شود. همچنین رسوبات موجود در آب میتواند روی پرهها نشسته و باعث نابالانسی و ارتعاشات شدید شود.

مشکلات متداول در Commissioning توربین بخار و راهحلها

- ارتعاشات بالا: میتواند ناشی از نابالانسی روتور، ناهممحوری (Misalignment)، مشکلات یاتاقان یا رزونانس باشد. تحلیل ارتعاشات (Vibration Analysis) به تشخیص علت کمک میکند.

- نوسان گاورنر (Hunting): نوسان در سرعت یا بار که میتواند ناشی از تنظیمات نادرست سیستم کنترل گاورنر باشد.

- مشکلات سیستم خلاء: عدم دستیابی به خلاء مناسب در کندانسور باعث کاهش شدید راندمان و افزایش دمای خروجی توربین میشود.

- خطاهای ابزار دقیق: قرائتهای نادرست از سنسورهای دما، فشار یا ارتعاش میتواند منجر به تصمیمگیریهای اشتباه شود و نیازمند کالیبراسیون دقیق است.

جمعبندی و توصیههای مهندسی

راهاندازی توربین بخار یک سمفونی پیچیده از اصول مهندسی مکانیک، برق، کنترل و متالورژی است. موفقیت آن به برنامهریزی دقیق، دانش فنی عمیق، صبر و رعایت بیچونوچرای اصول ایمنی بستگی دارد. از بازرسیهای میکرومتری اولیه تا کنترل دقیق تنشهای حرارتی و اتصال پایدار به شبکه، هر مرحله نقشی حیاتی در تضمین عمر طولانی، قابلیت اطمینان و عملکرد بهینه توربین ایفا میکند. سرمایهگذاری در فناوریهای جدید در تجهیزات نیروگاهی و سیستمهای کنترلی پیشرفته، ضامن یک راهاندازی ایمن، سریع و کارآمد خواهد بود.

آمادهاید توربین بخار خود را با حداکثر دقت و ایمنی راهاندازی کنید؟ متخصصین آکو انرژی به همراه تجهیزات کنترلی پیشرفته، منتظر تماس شما هستند: 09126505269 – 02188385540.

سوالات متداول (FAQ)

۱. تفاوت اصلی راهاندازی سرد، گرم و داغ چیست؟

تفاوت اصلی در دمای اولیه بدنه توربین است. راهاندازی سرد (Cold Start-up) از دمای محیط شروع شده و به زمان بیشتری برای گرمایش یکنواخت (چندین ساعت) نیاز دارد. راهاندازی گرم و داغ (Warm/Hot Start-up) به دلیل اینکه توربین هنوز گرم است، بسیار سریعتر انجام میشوند و منحنیهای راهاندازی تندتری دارند.

۲. نقش سیستم چرخاننده (Turning Gear) دقیقاً چیست؟

این سیستم روتور سنگین توربین را در زمان خاموشی با سرعت بسیار پایین (۲ تا ۵ دور در دقیقه) میچرخاند. این کار از خم شدن یا شکم دادن روتور تحت تاثیر وزنش جلوگیری کرده و همچنین به خنک شدن یکنواخت آن پس از خاموشی کمک میکند. راهاندازی توربین بدون عملکرد صحیح این سیستم ممنوع است.

۳. چرا عبور سریع از سرعت بحرانی (Critical Speed) مهم است؟

سرعت بحرانی، فرکانس طبیعی ارتعاش روتور است. در این سرعت، دامنه ارتعاشات به شدت افزایش مییابد (پدیده رزونانس). ماندن طولانی در این محدوده سرعتی میتواند باعث تماس قطعات دوار و ثابت، آسیب به یاتاقانها و آببندها شود. بنابراین باید با شتابگیری مناسب، به سرعت از این ناحیه خطرناک عبور کرد.

۴. شایعترین خطاها در هنگام راهاندازی توربین بخار کدامند؟

شایعترین خطاها شامل نادیده گرفتن چکلیستهای پیشراهاندازی، عجله در افزایش سرعت و بار (عدم پیروی از منحنی راهاندازی)، و عدم توجه به هشدارهای سیستم مانیتورینگ (مانند ارتعاشات یا دمای بالا) است که میتواند منجر به توقف اضطراری (Trip) یا آسیب جدی و دائمی به توربین شود.