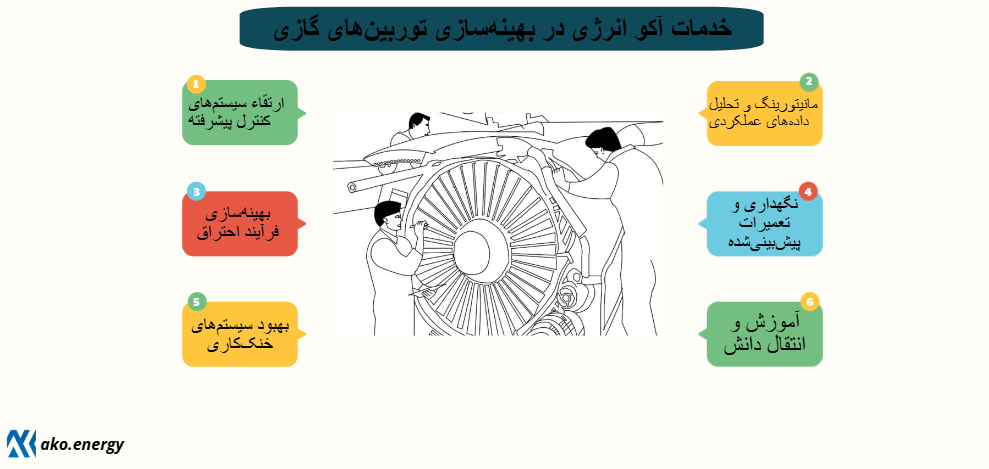

بهینهسازی عملکرد توربینهای گازی، افزایش بهرهوری نیروگاهها را در پی خواهد داشت. برای این کار نیاز است که عملکرد تجهیزات مختلف از جمله کمپرسورها و محفظه احتراق از نظر کیفی ارتقا یابد. همچنین ضروریست که بهره برداری و نگهداری از بخشهای مختلف به شکلی موثر صورت گیرد. توربینهای گازی بهعنوان قلب تپنده نیروگاههای سیکل ساده و ترکیبی، نقش حیاتی در تولید برق پایدار و کارآمد دارند. با افزایش تقاضا برای انرژی و نیاز به کاهش آلایندگی، بهینهسازی عملکرد این توربینها به یک ضرورت تبدیل شده است. آکو انرژی با بهرهگیری از فناوریهای نوین و تیم متخصص، راهکارهایی جامع برای ارتقای بهرهوری، کاهش هزینههای عملیاتی و افزایش طول عمر تجهیزات ارائه میدهد.

فرایند عملکرد توربین های گازی

پیش از معرفی روشهای مربوط به بهینهسازی عملکرد توربینهای گازی, خالی از لطف نیست که با نحوه عملکرد این توربینها آشنا شویم. توربینهای گازی یکی از تجهیزات موثر در زمینه تولید بلادرنگ در نیروگاهها هستند که طی مراحل احتراق و تبدیل انرژی، برق تولید میکنند.

احتراق

در این توربینها ابتدا سوخت در محفظه احتراق با هوا ترکیب شده و میسوزد. این امر باعث تولید گازهایی میشود که فشار و حرارت بسیار بالایی دارند.

تبدیل انرژی

گازهای مذکور باعث چرخش پرههای توربین و تولید انرژی حرکتی میشوند. در نهایت ژنراتوری که به توربین متصل است انرژی حرکتی را به جریان الکتریسیته تبدیل میکند.

بهینه سازی عملکرد توربین های گازی یعنی چی؟

به طور کلی باید گفت که بهینهسازی عملکرد توربینهای گازی با هدف افزایش بازدهی این تجهیزات صورت میگیرد. برای این کار نیاز است که اتلاف منابع به حداقل میزان ممکن برسد و تمام ظرفیتهای توربین نیز به کار گرفته شوند. به این ترتیب با صرف کمترین هزینه، بیشترین میزان برق در نیروگاه تولید میگردد.

برای دریافت خدمات تخصصی و مشاوره با کارشناسان آکو انرژی با شماره ی 09126505269 تماس بگیرید.

روش های بهبود عملکرد توربین گازی

برای بهینهسازی عملکرد توربینهای گازی روشهای بسیار متنوعی وجود دارند که میتوان آنها را در دو دسته روشهای فنی و روشهای مدیریتی جای داد.

روشهای فنی شامل راهکارهایی هستند که با بهرهگیری از فناوریها و ابزارهای پیشرفته و مدرن، خصوصیات فیزیکی توربین را ارتقا میدهند. بهینه سازی احتراق، افزایش راندمان حرارتی و بهبود عملکرد کمپرسورها از جمله متدهای این گروه محسوب میشوند. روشهای مدیریتی بر نحوه استفاده و مراقبت از توربینها تمرکز دارند و شامل راه حلهایی نظیر کنترل و مانیتورینگ دقیق، کاهش اتلاف انرژی، بهبود عمر تجهیزات و افزایش ایمنی هستند.

استفاده از روش RDECEA

RDECEA با استفاده از فناوریهای نوین پیادهسازی میشود و دما و فشار بسیار زیادی را هنگام احتراق تولید میکند. این روش در مقایسه با روشهای سنتی بازدهی به مراتب بالاتری دارد. با استفاده از روش RDECEA میتوان گامی بلند در جهت بهینهسازی عملکرد توربینهای گازی برداشت. از آنجا که در روش مذکور درصد بیشتری از سوخت به انرژی مفید تبدیل میشود، میتوان با مصرف سوخت کمتر برق بیشتری تولید کرد.

افزایش راندمان حرارتی

برای فعال کردن توربینهای گازی به انرژی گرمایی نیاز است. برای این منظور از سوختهای مختلفی استفاده میشود. منظور از افزایش راندمان حرارتی این است که تلاش شود تا از سوخت مورد استفاده، حداکثر حرارت ممکن استخراج شود و هدر رفت انرژی گرمایی به حداقل برسد. در حال حاضر محققان به روشهای مختلفی برای افزایش راندمان حرارتی توربینهای گازی دست پیدا کردهاند.

یکی از راههای متداول برای بهینهسازی عملکرد توربینهای گازی، به حداکثر رساندن دمای گاز ورودی است. برای این منظور باید از مواد مقاوم به حرارت و سیستمهای خنک کننده پیشرفته در طراحی توربین استفاده کرد. بازیافت گازهای خروجی توربین نیز راهی موثر برای افزایش راندمان حرارتی است. پس از تبدیل انرژی مکانیکی به انرژی الکتریسیته, گازهای داغی که تامین کننده انرژی اولیه بودهاند از توربین خارج میشوند. با استفاده از سیستمهای مدرن میتوان این گازها را به بویلرها انتقال داد و از حرارت آنها برای تولید مجدد برق استفاده کرد. با افزایش نسبت تراکم در کمپرسورها نیز میتوان انرژی بیشتری را از سوخت مورد استفاده استخراج کرد و به این ترتیب بازدهی توربینهای گازی را بهبود بخشید.

بهبود عملکرد کمپرسور

بهینهسازی عملکرد توربینهای گازی بدون ارتقا عملکرد کمپرسورها ممکن نخواهد بود. کاهش توان مصرفی کمپرسور و افزایش بازده حجمی از جمله اقداماتی هستند که در این زمینه انجام میشوند. کمپرسور بیش از نیمی از توان تولیدی توربین را مصرف میکند. با بهبود طراحی این قطعه، میتوان ظرفیت بیشتری را برای تولید انرژی اختصاص داد و صرفه جویی اقتصادی مطلوبی را رقم زد. علاوه بر این نیاز است که بازده حجمی نیز بهبود یابد. برای افزایش بازده حجمی باید راهکارهایی را به خدمت گرفت که عملکرد پایدارتر و قویتری را میسر میسازند و در نتیجه راندمان را به طرز چشمگیری بالا میبرند. با افزایش بازده حجمی کمپرسور، هوای بیشتری وارد چرخه احتراق شده و استخراج انرژی از منابع سوختی با کیفیت بالاتری صورت میگیرد.

بهینهسازی احتراق

احتراق را میتوان حیاتیترین فرایند در توربینهای گازی معرفی کرد. طی این فرایند سوخت و هوا با یکدیگر ترکیب شده و انرژی مورد نیاز برای تولید برق به وجود میآید. روشهای مختلفی برای بهینهسازی احتراق در توربینهای گازی وجود دارد که مهمترین آنها استفاده از محفظههای احتراقی است که هوا و سوخت را به بهترین شکل ممکن با یکدیگر ترکیب کرده و از هدر رفت انرژی جلوگیری میکنند. البته نباید فراموش کرد که به کارگیری فناوریهای نوین از جمله احتراق چرخشی یا موجی نیز تاثیر بسزایی در فرایند احتراق و بهینهسازی عملکرد توربینهای گازی دارد.

افزایش کارایی پرهها و اجزای مکانیکی

پرهها و سایر اجزای مکانیکی به طور مستقیم در عملکرد توربینهای گازی تاثیر میگذارند. از این رو افزایش کارایی آنها به معنی بهینهسازی عملکرد توربینهای گازی خواهد بود. مهمترین اقدامی که در این زمینه میتوان انجام داد، بهینهسازی طراحی پرهها است. با استفاده از فناوریهای نوین میتوان این اجزا را به گونهای طراحی و پیاده سازی کرد که مقاومت, دوام و بازدهی بالاتری داشته باشند و تلفات حرارتی و مکانیکی در آنها به حداقل برسد.

کنترل و مانیتورینگ دقیق

مانیتورینگ توربینهای گازی توسط سیستمهای نرمافزاری پیشرفته صورت میگیرد. طی این فرایند فاکتورهایی نظیر فشار، دما و ارتعاش که در عملکرد توربینهای گازی موثر هستند، به طور پیوسته جمعآوری و پایش میشوند. با تجزیه و تحلیل این اطلاعات میتوان از نقصهای احتمالی مطلع شد و به موقع نسبت به رفع آنها اقدام نمود. همچنین مانیتورینگ دقیق کمک میکند تا توقف توربین و خسارات ناشی از آن به حداقل برسد. به همین دلیل است که پروسه کنترل و تحلیل علل خرابی تجهیزات نیروگاهی، یکی از ارکان اساسی در بهینهسازی عملکرد توربینهای گازی محسوب میشود.

استفاده از فناوریهای جدید

در حال حاضر به لطف فناوریهای جدید مانند هوش مصنوعی، اینترنت اشیا و فناوری مواد پیشرفته میتوان بهینهسازی عملکرد توربینهای گازی را موثرتر از گذشته انجام داد. علاوه بر آن، نحوه تعمیر و نگهداری تجهیزات نیروگاهی نیز سادهتر میشود.

شاید اولین راه حلی که برای بهینهسازی عملکرد توربینهای گازی به ذهن میرسد، استفاده از فناوری مواد پیشرفته باشد. با بهرهگیری از این فناوری میتوان پرهها و سایر اجزای مکانیکی توربینها را به نحوی طراحی کرد که برای چرخش به کمترین میزان انرژی نیاز داشته باشند و در برابر حرارت و خوردگی نیز مصون بمانند.

از طرفی با استفاده از فناوریهای هوش مصنوعی و اینترنت اشیا، کنترل تجهیزات مختلف با دقت بیشتری انجام میشود. نتیجه این امر کاهش هزینه، افزایش بازدهی و پیش بینی دقیق وضعیتهای های آینده خواهد بود. البته نباید فراموش کرد که امروزه بهینهسازی مصرف سوخت در نیروگاهها با هوش مصنوعی و سایر فناوریهای نوین انجام میشود.

کاهش اتلاف انرژی

مدیریت بهینه انرژی در توربینهای گازی سبب میشود تا توان خروجی و راندمان حرارتی به میزان قابل قبولی افزایش یابند. علاوه بر آن، عملکرد توربین در شرایط مختلف نیز پایدارتر خواهد بود. روش های کاهش تلفات انرژی در نیروگاهها نسبت به گذشته دچار تحولهای شگرفی شدهاند. استفاده از پرههای آیرودینامیک, عایق کاری حرارتی پیشرفته, بازیافت حرارت و نظارت و مانیتورینگ دقیق از جمله راه حلهایی هستند که امروزه برای کاهش اتلاف انرژی و بهینهسازی عملکرد توربینهای گازی به کار گرفته میشوند.

افزایش راندمان تبدیل انرژی

نیروی اولیه توربینهای گازی از طریق انرژی شیمیایی موجود در سوختها تامین میشود. بخشی از این انرژی به صورت گرما، ارتعاش، صدا و یا آلایندههای مختلف درآمده و به هدر میرود. منظور از افزایش راندمان تبدیل انرژی این است که هدر رفت انرژی مذکور را به حداقل رساند و بخش اعظم آن را به انرژی مفیدی که در واقع همان جریان الکتریسیته است تبدیل کرد.

برای افزایش راندمان تبدیل انرژی در توربینهای گازی باید مصرف انرژی جانبی را در توربین کاهش داد. به عنوان مثال مصرف سوخت و هدر رفت انرژی در کمپرسورها باید به شکلی دقیق و موثر مدیریت شوند. همچنین نیاز است که تلفات حرارتی و مکانیکی در تمام اجزا به حداقل برسند.

بهبود عمر تجهیزات

بهینهسازی عملکرد توربینهای گازی، در گرو رعایت کردن دو اصل ضروری است: 1- کاهش هزینهها, ۲- نهایت استفاده از ظرفیتهای موجود. در این میان، بهبود عمر تجهیزات میتواند نقشی بی بدیل در رسیدن به اهداف مذکور بازی کند. ارتقا عمر مفید تجهیزات، صرفهجویی اقتصادی قابل توجهی را رقم میزند و زمان خواب تجهیزات را کاهش میدهد. نگهداری پیشگیرانه و زمانبندی شده, خنک کاری و عایقبندی موثر و همچنین استفاده از سیستمهای مانیتورینگ هوشمند برای افزایش عمر تجهیزات ضروری هستند.

کاهش آلودگی زیست محیطی

فعالیت توربینهای گازی باعث به وجود آمدن ذرات معلق و گازهای گلخانهای میشود. این آلودگیهای زیست محیطی نه تنها سبب ایجاد مسئولیتهای اجتماعی برای نیروگاه میگردند، بلکه عملکرد توربینهای گازی را نیز زیر سوال میبرند. در حال حاضر بهینهسازی فرایند احتراق، کنترل بلادرنگ آلایندهها و پیش گرمایش هوا به عنوان مدرنترین روش های کاهش آلاینده های نیروگاه ها بیان میشوند.

افزایش ایمنی و امنیت عملیاتی

ارتقا سطح ایمنی با اجرای پروسههای متنوعی صورت میگیرد. بخش عمده این فرایندها مربوط به عملیات پیشگیرانهای است که بر کاهش خرابیهای ناگهانی, خطرات فنی و آسیبهای جانی تمرکز دارند. سایر فرایندهای امنیتی با هدف حفاظت و پیشگیری از حملات سایبری و همچنین حفظ پایداری عملکرد توربین اجرا میشوند.

جمع بندی

بهینهسازی عملکرد توربینهای گازی کاهش هزینهها و افزایش بازدهی نیروگاهها را در پی خواهد داشت. برای این منظور باید به موارد مختلفی از جمله بهبود عملکرد کمپرسور، افزایش راندمان حرارتی، بهینه سازی احتراق و کنترل و مانیتورینگ دقیق توجه داشت.

برای دریافت خدمات و مشاوره با کارشناسان آکو انرژی با شماره تلفن 09126505269 تماس بگیرید.

سوالات متداول

1. چگونه میتوان عملکرد توربینهای گازی را بهینه کرد؟

بهینهسازی عملکرد توربینهای گازی از طریق روشهای فنی و مدیریتی صورت میگیرد. افزایش راندمان حرارتی، بهبود عملکرد کمپرسور، بهینه سازی احتراق، بهرهگیری از فناوریهای جدید و کنترل و مانیتورینگ دقیق از جمله روشهایی هستند که برای این منظور پیشنهاد میشوند. برای دریافت مشاوره در ساعات کاری با شماره تلفن 02188385540 تماس بگیرید.

2. تاثیر شستشوی پرههای توربین بر بهرهوری چیست؟

شستشوی پرهها سبب هدایت موثر جریان هوا در توربین شده و میزان مصرف سوخت را نیز کاهش میدهد. در نتیجه راندمانهای حرارتی و مکانیکی بهبود مییابند. برای شستشوی بهینه و موثر پره ها از آب دیونیزه و مواد شوینده مخصوص بهره گرفته میشود. فرایند شستشوی پرهها را هم میتوان در حین فعالیت توربین انجام داد و هم در زمان خاموشی توربین.

3. نقش خنک کاری پیشرفته در افزایش عمر توربینهای گازی چیست؟

مهمترین کاری که خنککاری پیشرفته انجام میدهد، خنثی کردن استرس حرارتی توربین است. به این ترتیب احتمال فرسودگی و یا تغییر شکل پرهها کاهش پیدا کرده و طول عمر توربینهای گازی بالا میرود.

4. آیا تزریق بخار یا آب در توربینهای گازی بازده را افزایش میدهد؟

بله. به نقل از سایت معتبر Vaisala:

«باید گفت که تزریق بخار یا آب سبب متعادل شدن دمای احتراق شده و توان خروجی توربین گازی را تقویت مینماید. در نتیجه بیشترین استفاده از سوخت مصرفی صورت گرفته و بازدهی به شکل قابل توجهی افزایش مییابد.»

5. چگونه مانیتورینگ وضعیت توربین گازی از خرابیهای ناگهانی جلوگیری میکند؟

کنترل و مانیتورینگ دقیق توربین گازی سبب میشود تا ناهنجاریهای عملکردی در مراحل ابتدایی شناسایی و رفع گردند. به این ترتیب ریسک بروز خرابیهای ناگهانی کاهش یافته و هزینه تعمیر و نگهداری تجهیزات نیز به کمترین میزان ممکن میرسد.