نیروگاههای سیکل ترکیبی (Combined Cycle Power Plants – CCPP) ستون فقرات تولید برق مدرن و کارآمد در جهان هستند. این نیروگاهها با تلفیق هوشمندانه سیکلهای توربین گاز و بخار، به راندمانهایی دست مییابند که برای نیروگاههای سنتی یک رویا محسوب میشود. اما در بازاری که هزینههای سوخت و نگرانیهای زیستمحیطی روزبهروز در حال افزایش است، رضایت از وضع موجود یک اشتباه استراتژیک است. دستیابی به حداکثر بهرهوری، کلید رقابتپذیری و پایداری است. این هدف از طریق مجموعهای از راهکارهای پیشرفته شامل افزایش دمای ورودی توربین (TIT)، خنکسازی هوای ورودی (IAC)، بهینهسازی دیگ بخار بازیاب حرارتی (HRSG)، همراهسوزی (Supplementary Firing)، تجدید تجهیز (Repowering) واحدهای قدیمی و پیادهسازی الگوریتمهای کنترلی پیشرفته امکانپذیر است.

این مقاله یک راهنمای جامع و عمیق برای مهندسان بهرهبرداری، مدیران فنی و تصمیمگیران مالی است که نقشه راهی عملی برای بهینهسازی راندمان سیکل ترکیبی ارائه میدهد. ما به بررسی هر راهکار، مزایا، چالشها و ملاحظات اقتصادی آن خواهیم پرداخت تا شما را در مسیر کاهش مصرف سوخت، افزایش سودآوری و دستیابی به یک نیروگاه سبزتر یاری کنیم.

اهمیت بازدهی نیروگاه های سیکل ترکیبی یا CCPP

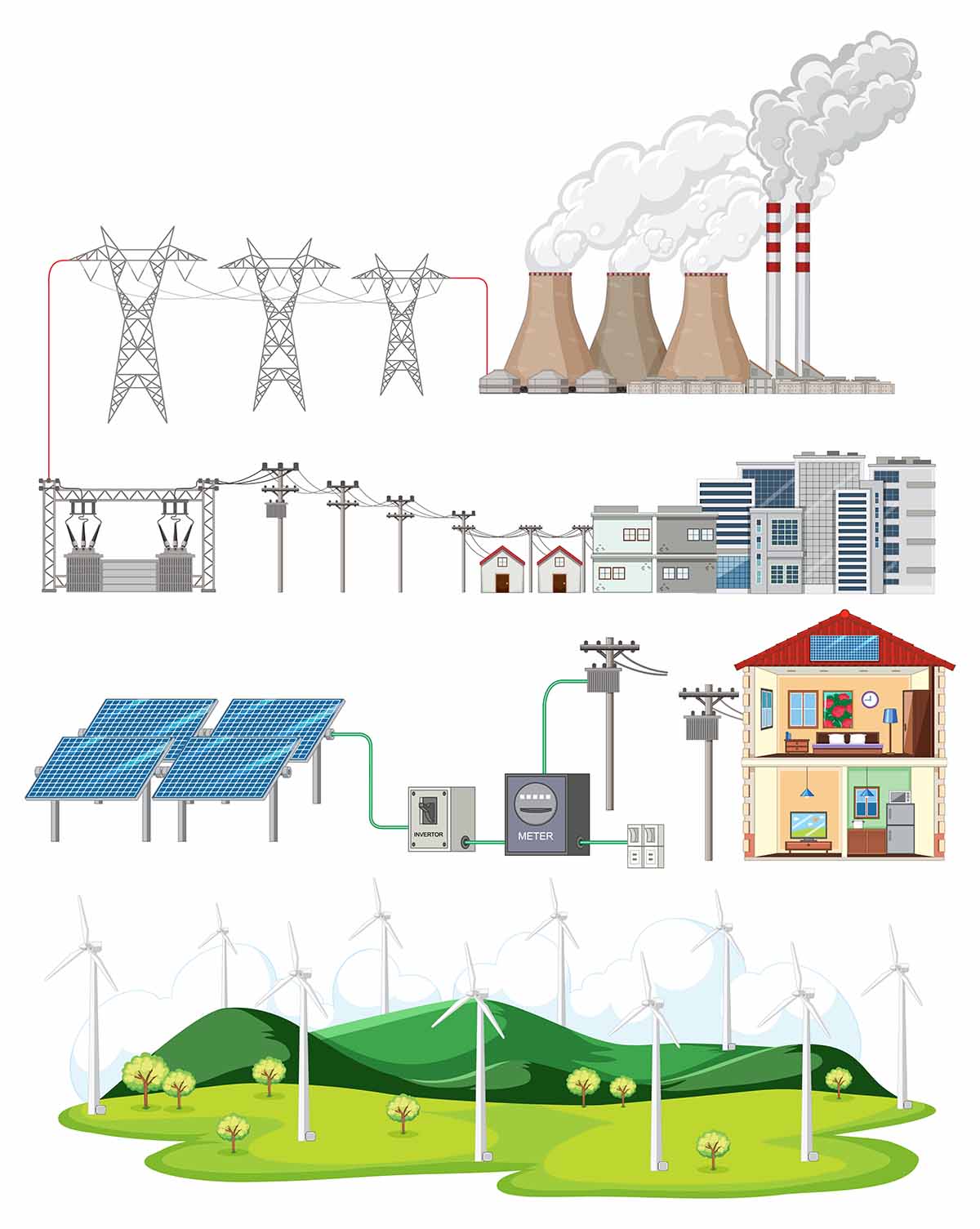

یک نیروگاه CCPP اساساً دو نیروگاه در یک واحد است: یک توربین گاز که با سوزاندن سوخت (عمدتاً گاز طبیعی) کار میکند و یک توربین بخار که از حرارت تلفشدهی توربین گاز برای تولید برق اضافی بهره میبرد. این حرارت در یک دیگ بخار بازیاب حرارتی (HRSG) مهار شده و بخار پرفشار تولید میکند. این فرآیند ترکیبی، بهرهوری حرارتی کل را از حدود ۳۵-۴۰٪ در سیکلهای ساده به بیش از ۶۰٪ در نیروگاههای مدرن سیکل ترکیبی میرساند.

اهمیت افزایش بازده نیروگاه CCPP فراتر از یک دستاورد فنی است:

- مزیت اقتصادی: در مقیاس یک نیروگاه بزرگ، حتی ۰.۵٪ بهبود راندمان به معنای صرفهجویی میلیونها دلار در سال در هزینه سوخت است.

- تعهد زیستمحیطی: تولید برق بیشتر با مصرف سوخت کمتر، به طور مستقیم به کاهش انتشار CO2 و سایر آلایندهها به ازای هر مگاواتساعت منجر میشود.

- پایداری عملیاتی: یک نیروگاه بهینه، تحت تنش کمتری کار میکند که این امر به افزایش عمر قطعات و کاهش توقفهای برنامهریزی نشده میانجامد.

عوامل مؤثر بر راندمان نیروگاه های سیکل ترکیبی

بهبود کارایی نیروگاه سیکل مشترک یک فرآیند چندوجهی است. در ادامه، به تحلیل عمیق مهمترین و مؤثرترین راهکارهای فنی میپردازیم.

۱. دمای ورودی بالاتر (Turbine Inlet Temperature – TIT): مرزهای تکنولوژی

اساسیترین راه برای افزایش راندمان سیکل ترمودینامیکی توربین گاز (سیکل برایتون)، افزایش دمای گازهای داغ در ورودی اولین مرحله توربین (TIT) است. توربینهای مدرن کلاس G و H با دستیابی به TIT بالاتر از ۱۶۰۰ درجه سانتیگراد، این اصل را به حداکثر رساندهاند. این شاهکار مهندسی از طریق سه فناوری کلیدی ممکن شده است:

- سوپرآلیاژهای پیشرفته: پرههای توربین از سوپرآلیاژهای پایه نیکل به صورت تککریستال (Single-Crystal) ساخته میشوند تا در برابر خزش و اکسیداسیون در دماهای فوقالعاده بالا مقاومت کنند.

- پوششهای سد حرارتی (TBCs): سطح پرهها با یک لایه سرامیکی نازک پوشانده میشود که مانند یک عایق عمل کرده و دمای فلز پایه را صدها درجه کاهش میدهد.

- سیستمهای خنککاری داخلی پیچیده: هوای فشردهشده از کمپرسور از طریق شبکهای از کانالهای بسیار ریز در داخل پرهها عبور داده میشود و از طریق هزاران سوراخ میکروسکوپی به سطح پره تزریق میشود (Film Cooling) تا یک لایه هوای خنک روی سطح ایجاد کند و فلز را از گازهای داغ محافظت نماید.

با این حال، کار در این دماهای بالا چالش تولید اکسیدهای نیتروژن (NOx) را تشدید میکند. برای مقابله با این مشکل، توربینهای مدرن از محفظههای احتراق با تکنولوژی Dry Low NOx (DLN) استفاده میکنند که با کنترل دقیق ترکیب سوخت و هوا، احتراق را در دمای پایینتری تکمیل کرده و تولید NOx را به حداقل میرسانند.

۲. خنکسازی هوای ورودی (Inlet Air Cooling – IAC): بازپسگیری مگاواتها

توان خروجی توربین گاز نسبت مستقیمی با جرم هوای عبوری از آن دارد. در روزهای گرم، چگالی هوا کاهش یافته و به دنبال آن جرم هوای ورودی به کمپرسور و توان خروجی توربین به شدت افت میکند. سیستمهای IAC با خنک کردن هوای ورودی، چگالی آن را افزایش داده و این افت توان را جبران میکنند. این تکنیک یکی از سریعترین بازگشتهای سرمایه را در پروژههای بهینهسازی دارد.

- سیستمهای تبخیری (Evaporative Coolers): این سیستمها با عبور دادن هوا از یک مدیای مرطوب، از گرمای نهان تبخیر آب برای خنک کردن هوا استفاده میکنند. این روش در مناطق با رطوبت نسبی پایین بسیار مؤثر و کمهزینه است.

- سیستمهای مهپاش (Fogging): در این روش، قطرات بسیار ریز آب (در حد میکرون) توسط نازلهای پرفشار مستقیماً به جریان هوای ورودی تزریق میشوند. این قطرات به سرعت تبخیر شده و هوا را خنک میکنند. کیفیت آب (کاملاً بدون املاح) در این سیستم برای جلوگیری از آسیب به پرههای کمپرسور حیاتی است.

- چیلرهای مکانیکی یا جذبی: این سیستمها مانند یک تهویه مطبوع غولپیکر عمل کرده و هوا را از طریق کویلهای سرد خنک میکنند. چیلرها برخلاف دو روش قبلی، مستقل از رطوبت محیط عمل کرده و میتوانند دمای هوا را تا حد زیادی کاهش دهند. چیلرهای جذبی میتوانند از بخار کمفشار موجود در نیروگاه به عنوان منبع انرژی استفاده کنند که این خود یک گام دیگر در جهت افزایش راندمان حرارتی است.

برای بهینهسازی عملکرد توربینهای گازی از طریق راهکارهای کنترلی و عملیاتی، میتوانید از تخصص ما بهرهمند شوید. برای حصول بهینهترین عملکرد توربین گازی و افزایش راندمان سیکل ترکیبی بدون نیاز به تغییر ساختار، با تیم تخصصی ما تماس بگیرید: ۰۹۱۲۶۵۰۵۲۶۹

۳. بهینهسازی HRSG و همراهسوزی (Supplementary Firing): قلب تپنده سیکل بخار

دیگ بخار بازیاب حرارتی (HRSG) جایی است که جادوی سیکل ترکیبی اتفاق میافتد. طراحی آن مستقیماً بر میزان برقی که سیکل بخار تولید میکند، تأثیر دارد. HRSG های مدرن سهفشاره با بازیاب حرارتی (Triple-Pressure with Reheat) هستند. این به این معناست که آب در سه سطح فشار مختلف (پایین، متوسط و بالا) به بخار تبدیل میشود تا حداکثر انرژی ممکن از گازهای خروجی توربین گاز استخراج شود. دو پارامتر کلیدی در طراحی HRSG عبارتند از:

- Pinch Point: اختلاف دما بین گاز داغ خروجی و آب اشباع در بخش اواپراتور.

- Approach Point: اختلاف دما بین آب اشباع و آب خروجی از اکونومایزر.

کاهش این دو پارامتر به معنای جذب حرارت بیشتر و راندمان بالاتر است، اما نیازمند سطح تبادل حرارتی بزرگتر و در نتیجه هزینه سرمایهگذاری بالاتر است. کنترل هوشمند این سیستمها نیازمند تجهیزات کنترلی در نیروگاههای برق مدرن است.

همراهسوزی (Supplementary Firing) نیز یک ابزار استراتژیک است. با نصب مشعلهای اضافی در ورودی HRSG، میتوان دمای گازهای ورودی به دیگ بخار را افزایش داد و بخار بیشتری تولید کرد. این کار برای پاسخ به تقاضای پیک شبکه بسیار مفید است، اما چون این حرارت در دمای پایینتری به سیکل اضافه میشود، راندمان کلی نیروگاه را اندکی کاهش میدهد. بنابراین، استفاده از آن یک تصمیم اقتصادی است که به قیمت برق در بازار بستگی دارد.

اگر میخواهید از سیستمهای گاورنر و کنترل دیجیتال بهره ببرید، کارشناسان ما آماده هستند تا تجهیزات دقیق و مناسب را نصب و راهاندازی کنند. تماس بگیرید: ۰۲۱‑۸۸۳۸۵۵۴۰

۴. تجدید تجهیز نیروگاههای قدیمی (Repowering): حیاتی دوباره

در سراسر جهان، هزاران نیروگاه بخاری قدیمی با راندمان پایین (حدود ۳۰-۳۵٪) وجود دارند که به پایان عمر خود نزدیک میشوند. Repowering یک راهکار درخشان برای تبدیل این داراییهای فرسوده به واحدهای تولیدی مدرن و کارآمد است. انواع مختلفی از Repowering وجود دارد:

- Full Repowering: در این حالت، بویلر قدیمی و پرمصرف نیروگاه بخار به طور کامل حذف شده و با یک یا چند توربین گاز و HRSG جایگزین میشود. توربین بخار، ژنراتور و سیستم خنککننده موجود حفظ میشوند. این کار میتواند راندمان را تا ۲۰٪ افزایش داده و ظرفیت تولید را دو برابر کند.

- Partial Repowering: در این روش کمهزینهتر، از بخار تولیدی در سیکل جدید گازی برای پیشگرم کردن آب تغذیه (Feedwater) در سیکل بخار قدیمی استفاده میشود که به بهبود راندمان کلی کمک میکند.

Repowering نه تنها افزایش بهرهوری سیکل گاز–بخار را به همراه دارد، بلکه با جایگزینی بویلرهای قدیمی با توربینهای گاز مدرن، انتشار آلایندههایی مانند SOx و ذرات معلق را تقریباً به صفر میرساند.

۵. الگوریتمهای شبیهسازی و بهینهسازی: قدرت دادهها

در عصر دیجیتالسازی در صنعت نیروگاهی، مدیریت یک نیروگاه بدون ابزارهای تحلیلی پیشرفته، مانند رانندگی با چشمان بسته است.

- دوقلوهای دیجیتال (Digital Twins): این مدلهای نرمافزاری زنده، یک کپی مجازی و دقیق از نیروگاه شما هستند که با دادههای لحظهای از هزاران سنسور تغذیه میشوند. با استفاده از دوقلوی دیجیتال، مهندسان میتوانند سناریوهای “چه میشود اگر…” را شبیهسازی کنند؛ برای مثال، “اگر فشار بخار HP را ۰.۵ بار افزایش دهیم، تأثیر آن بر راندمان و استهلاک قطعات چه خواهد بود؟” این تحلیلها به یافتن نقطه بهینه عملکرد بدون هیچگونه ریسک عملیاتی کمک میکند.

- یادگیری ماشین برای نگهداری پیشبینانه: الگوریتمهای Machine Learning میتوانند الگوهای پنهان در دادههای تاریخی (مانند ارتعاشات، دما و فشار) را شناسایی کرده و خرابی تجهیزات را هفتهها یا ماهها قبل از وقوع پیشبینی کنند. این امر به تیمهای نگهداری اجازه میدهد تا تعمیرات را در زمان مناسب برنامهریزی کرده و از توقفهای پرهزینه و ناگهانی که به شدت به راندمان ضربه میزنند، جلوگیری کنند.

نیاز به مانیتورینگ لحظهای و نگهداری پیشبینانه دارید؟ با راهکارهای هوشمند آکو، مصرف سوخت و هزینهتان به چشم میآید کاهش مییابد. مشاوره رایگان: ۰۹۱۲۶۵۰۵۲۶۹

مطالعات موردی و پروژههایی برای بهینهسازی راندمان سیکل ترکیبی

سایت Araner درباره این مسئله چنین گفته است:

بهبود راندمان یک نیروگاه سیکل ترکیبی نه تنها به انتخاب توربینهای گاز و بخار مناسب بستگی دارد، بلکه به شدت تحت تأثیر طراحی بهینه HRSG، سیستمهای خنککننده و یکپارچهسازی هوشمندانه تمامی اجزا است. رویکردهای مدرن مانند مدلسازی دیجیتال (Digital Twin) به اپراتورها اجازه میدهد تا عملکرد را در زمان واقعی بهینه کرده و تصمیمات مبتنی بر داده برای افزایش بازده و کاهش هزینههای عملیاتی اتخاذ کنند.

با تحلیل ریشهای خرابی تجهیزات، از توقفهای ناگهانی جلوگیری کنید و راندمان نیروگاهتان را حفظ کنید. برای شروع، تماس فوری: ۰۲۱‑۸۸۳۸۵۵۴۰

نتایج عددی و اقتصادی مرتبط با بهبود کارایی نیروگاه سیکل مشترک

اجازه دهید تأثیر بهبود راندمان را با یک مثال عددی روشن کنیم.

تحلیل هزینه-فایده فرضی برای یک نیروگاه CCPP با ظرفیت ۵۰۰ مگاوات:

| پروژه بهینهسازی | هزینه سرمایهگذاری تخمینی | افزایش راندمان مطلق | صرفهجویی سالانه سوخت (گاز $4/MMBtu) | دوره بازگشت سرمایه (تقریبی) |

| نصب سیستم Fogging | $3 میلیون | 1.5% | $2.5 میلیون | 1.2 سال |

| ارتقاء سیستم کنترل | $1.5 میلیون | 0.7% | $1.2 میلیون | 1.25 سال |

| نصب چیلر تراکمی + TES | $15 میلیون | 3% | $5 میلیون | 3 سال |

| ارتقاء پرههای توربین گاز | $25 میلیون | 2% | $3.3 میلیون | 7.5 سال |

توجه: اعداد فوق کاملاً تخمینی بوده و برای هر پروژه باید تحلیل دقیقی انجام شود.

این جدول به وضوح نشان میدهد که حتی پروژههایی با سرمایهگذاری بالا نیز میتوانند به دلیل صرفهجویی عظیم در هزینه سوخت، بازگشت سرمایه بسیار جذابی داشته باشند.

چالشها و راهکارهای افزایش بازده نیروگاه CCPP

مسیر بهینهسازی همیشه هموار نیست. مهمترین چالشها عبارتند از:

- هزینه سرمایهگذاری (CAPEX): فناوریهای جدید در تجهیزات نیروگاهی گران هستند. راهکار، انجام تحلیلهای دقیق هزینه-فایده، استفاده از مدلهای تأمین مالی و اجرای پروژهها به صورت فازی در زمان تعمیرات اساسی (Overhaul) است.

- پیچیدگی عملیاتی: سیستمهای پیشرفته نیازمند دانش فنی بالا برای بهرهبرداری و نگهداری هستند. سرمایهگذاری در آموزش پرسنل و آشنایی با نحوه تعمیر و نگهداری تجهیزات نیروگاهی مدرن، یک ضرورت است.

- محدودیتهای زیستمحیطی: افزایش دمای احتراق میتواند تولید NOx را افزایش دهد. راهکار، استفاده از سیستمهای احتراق DLN و در صورت لزوم، نصب سیستمهای کاتالیستی (SCR) در خروجی است.

- مصرف آب: نیروگاههای سیکل ترکیبی، به خصوص در بخش سیکل بخار و سیستمهای خنککننده، به آب نیاز دارند. در مناطق کمآب، استفاده از کندانسورهای هوایی (Air-Cooled Condensers) به جای برجهای خنککننده آبی یک راهکار کلیدی است، هرچند راندمان را اندکی کاهش میدهد.

برای تجهیز نیروگاه خود به PLC، تابلو و کنترل پیشرفته، همین امروز استعلام بگیرید. شماره تماس: ۰۹۱۲۶۵۰۵۲۶۹

توصیهها و نقشه راه برای بهینهسازی راندمان سیکل ترکیبی

یک استراتژی موفق، ترکیبی هوشمندانه از اقدامات زودبازده و سرمایهگذاریهای بلندمدت است:

- فاز اول: میوههای دم دست (Low-Hanging Fruits):

- ممیزی کامل انرژی و عملکرد: اولین قدم، شناخت دقیق وضعیت موجود است.

- بهینهسازی سیستم کنترل: تنظیم دقیق پارامترهای کنترلی بر اساس دادههای واقعی.

- تمیزکاری منظم: رسوبزدایی از پرههای کمپرسور و سطوح انتقال حرارت در HRSG.

- فاز دوم: ارتقاهای میانمدت:

- نصب سیستم IAC: انتخاب بهترین گزینه (Fogging, Chiller) بر اساس شرایط اقلیمی و تحلیل اقتصادی.

- پیادهسازی نرمافزار مانیتورینگ عملکرد: حرکت به سمت مدیریت مبتنی بر داده.

- فاز سوم: سرمایهگذاریهای استراتژیک:

- ارتقاء قطعات داغ توربین گاز (Hot Gas Path): در زمان تعمیرات اساسی، از پرهها و پوششهای نسل جدید استفاده کنید.

- برنامهریزی برای Repowering: برای واحدهای بسیار قدیمی، Repowering را به عنوان یک گزینه جدی استراتژیک در نظر بگیرید.

جمعبندی و آینده پیش رو

افزایش راندمان نیروگاههای سیکل ترکیبی دیگر یک انتخاب نیست، بلکه یک الزام برای بقا و پیشرفت در صنعت انرژی است. با ترکیب هوشمندانهی راهکارهای سختافزاری و نرمافزاری، میتوان به دستاوردهای چشمگیری در کاهش هزینهها، افزایش سودآوری و حفاظت از محیط زیست رسید. آینده این صنعت با فناوریهایی مانند تولید افزودنی (چاپ سهبعدی) قطعات پیچیده توربین، استفاده گسترده از هوش مصنوعی در کنترل خودکار نیروگاه و حتی ترکیب سیکلهای ترکیبی با منابع انرژی تجدیدپذیر (مانند انرژی خورشیدی) گره خورده است؛ آیندهای که در آن راندمانهای نزدیک به ۷۰٪ دیگر یک رویا نخواهد بود.

سوالات متداول (FAQ)

۱. چطور دمای ورودی بالاتر (TIT) راندمان را افزایش میدهد؟

بر اساس قانون دوم ترمودینامیک، راندمان یک موتور حرارتی با افزایش اختلاف دما بین منبع گرم (احتراق) و منبع سرد (محیط) افزایش مییابد. افزایش TIT مستقیماً دمای منبع گرم را بالا میبرد و به سیکل اجازه میدهد انرژی بیشتری از سوخت را به کار مفید (چرخش توربین) تبدیل کند، که نتیجه آن افزایش توان خروجی و بازده ترمودینامیکی است.

۲. همراهسوزی (Supplementary Firing) چه تأثیری بر راندمان دارد؟

همراهسوزی با افزودن حرارت به گازهای خروجی توربین گاز، تولید بخار و توان سیکل بخار را افزایش میدهد. این امر انعطافپذیری نیروگاه را برای تولید برق در ساعات اوج تقاضا بالا میبرد. با این حال، چون این حرارت در دمایی پایینتر از دمای احتراق اصلی به سیکل اضافه میشود، از دیدگاه ترمودینامیکی کیفیت پایینتری دارد و راندمان کلی نیروگاه را اندکی کاهش میدهد. بنابراین، این یک ابزار اقتصادی برای افزایش درآمد است، نه لزوماً برای افزایش راندمان.

۳. شبیهسازی کامپیوتری چه کمکی به بهینهسازی راندمان میکند؟

شبیهسازی و به خصوص مدلهای “دوقلوی دیجیتال”، به مهندسان اجازه میدهد تا بدون هیچ ریسکی، اثر تغییرات پارامترهای عملیاتی را بر عملکرد کلی نیروگاه آزمایش کنند. آنها میتوانند صدها سناریو را برای یافتن تنظیمات بهینه فشار، دما و جریانها اجرا کنند، گلوگاههای فرآیند را شناسایی کرده و بهترین استراتژیهای کنترلی را برای شرایط مختلف محیطی و بار شبکه تدوین نمایند.

۴. تجدید تجهیز یا Repowering دقیقاً چیست؟

Repowering یک استراتژی نوسازی است که در آن زیرساختهای قابل استفاده یک نیروگاه قدیمی (مانند توربین بخار، ژنراتور، زمین و اتصالات شبکه) حفظ شده و بخشهای فرسوده و ناکارآمد آن (معمولاً بویلر) با فناوری جدید (توربین گاز و HRSG) جایگزین میشود. این کار عملاً یک نیروگاه بخار قدیمی را به یک نیروگاه سیکل ترکیبی مدرن تبدیل میکند و یک جهش بزرگ در راندمان، ظرفیت تولید و عملکرد زیستمحیطی ایجاد میکند.