در صنایع نیروگاهی و فرآیندی، انتخاب بستر کنترلی مناسب میتواند سرنوشت کل پروژه را تعیین کند. مقایسه DCS و PLC یکی از پرسشهای کلیدی مدیران فنی و مشاوران نیروگاهی است؛ چراکه این دو فناوری، علیرغم شباهتهای ظاهری، فلسفه طراحی و کارکردهای کاملاً متفاوتی دارند.

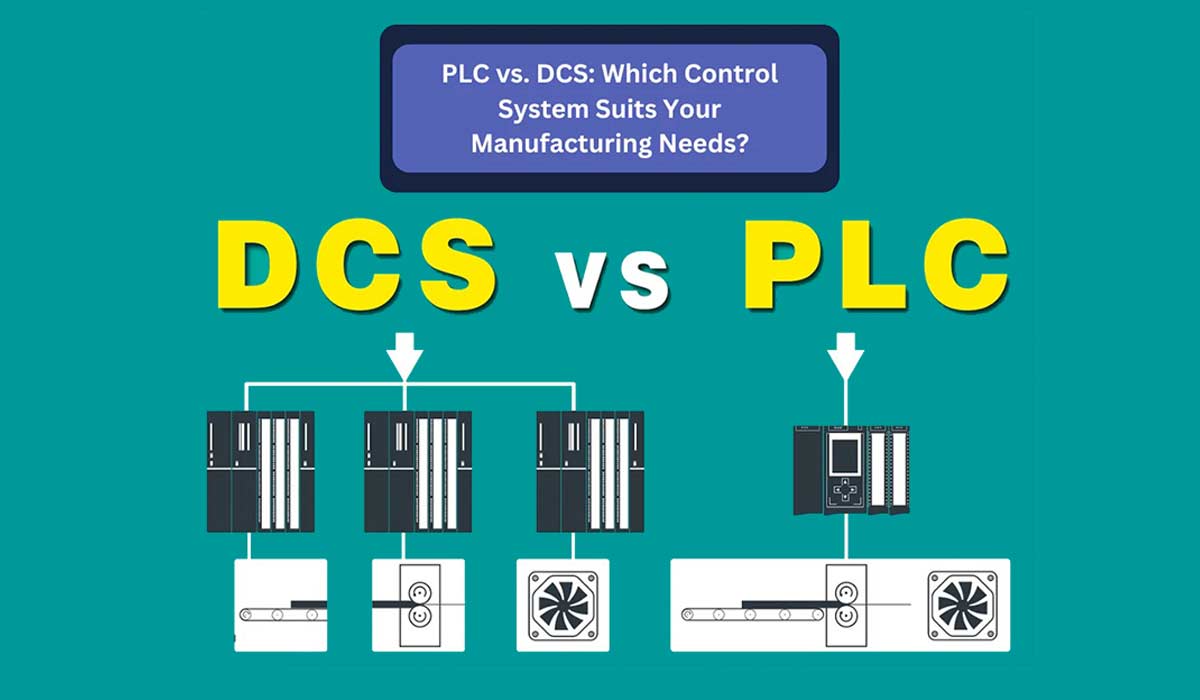

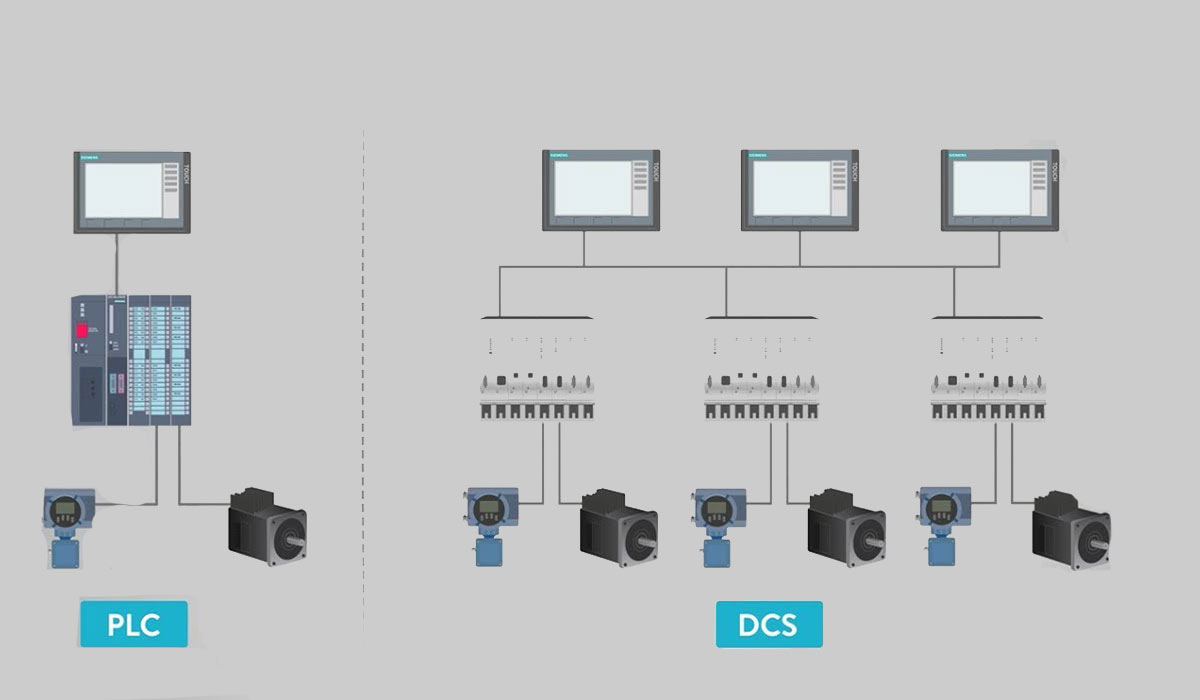

سیستمهای PLC (Programmable Logic Controller) بیشتر برای کنترل منطقی، سرعت بالا و وظایف ترتیبی توسعه یافتهاند، در حالی که DCS (Distributed Control System) با هدف مدیریت فرآیندهای پیچیده، پیوسته و گسترده طراحی شده است. همین تفاوت بنیادی باعث میشود که تصمیمگیری میان این دو، تنها یک انتخاب فنی ساده نباشد، بلکه یک تصمیم استراتژیک با پیامدهای بلندمدت در بهرهبرداری، هزینههای نگهداری و حتی ایمنی نیروگاه بهشمار رود.

جدول مقایسه DCS و PLC

معیار | PLC | DCS |

| معماری | مستقل و ماژولار | توزیعشده و یکپارچه |

سرعت پاسخدهی | بسیار بالا (میلیثانیهای) | متوسط، کافی برای فرآیندهای پیوسته |

| افزونگی | محدود، در مدلهای پیشرفته | ذاتی و گسترده در تمام لایهها |

هزینه اولیه | کمتر | بیشتر |

| نگهداری و توسعه | ساده در سیستمهای کوچک | بهینهتر در پروژههای بزرگ |

کاربرد اصلی | ماشینآلات و تجهیزات جانبی | کنترل فرآیندهای اصلی نیروگاهی |

| نمونه برندها | زیمنس S7، Allen-Bradley | یوکوگاوا، Honeywell، Emerson |

همانطور که در جدول میبینیم، انتخاب بین DCS و PLC به نوع فرآیند، بودجه و نیاز به افزونگی بستگی دارد. در بسیاری از پروژههای بزرگ، ترکیبی از هر دو سیستم در کنار هم و در قالب تجهیزات اتوماسیون صنعتی نیروگاهی استفاده میشود تا هم سرعت و انعطافپذیری PLC و هم یکپارچگی و پایداری DCS در اختیار تیم بهرهبرداری قرار گیرد.

سیستم PLC چیست؟

PLC (Programmable Logic Controller) یا کنترلکننده منطقی برنامهپذیر، یکی از پرکاربردترین ابزارهای کنترلر صنعتی در صنایع نیروگاهی و فرآیندی است. این سیستم در ابتدا برای جایگزینی مدارهای رلهای طراحی شد، اما به مرور زمان به یک پلتفرم قدرتمند برای اجرای منطق کنترلی، کنترل ترتیبی و وظایف با سرعت بالا تبدیل شد.

تاریخچه و فلسفه طراحی

PLCها در دهه ۱۹۶۰ برای صنایع خودروسازی معرفی شدند؛ هدف اصلی، ایجاد سیستمی بود که بتواند بهجای صدها یا حتی هزاران رله مکانیکی، وظایف کنترلی را با قابلیت برنامهریزی، تغییرپذیری و سرعت بالا انجام دهد. این فلسفه طراحی باعث شد PLCها بهویژه در کاربردهایی با ماهیت Discrete (گسسته) و کنترل ترتیبی، محبوب شوند.

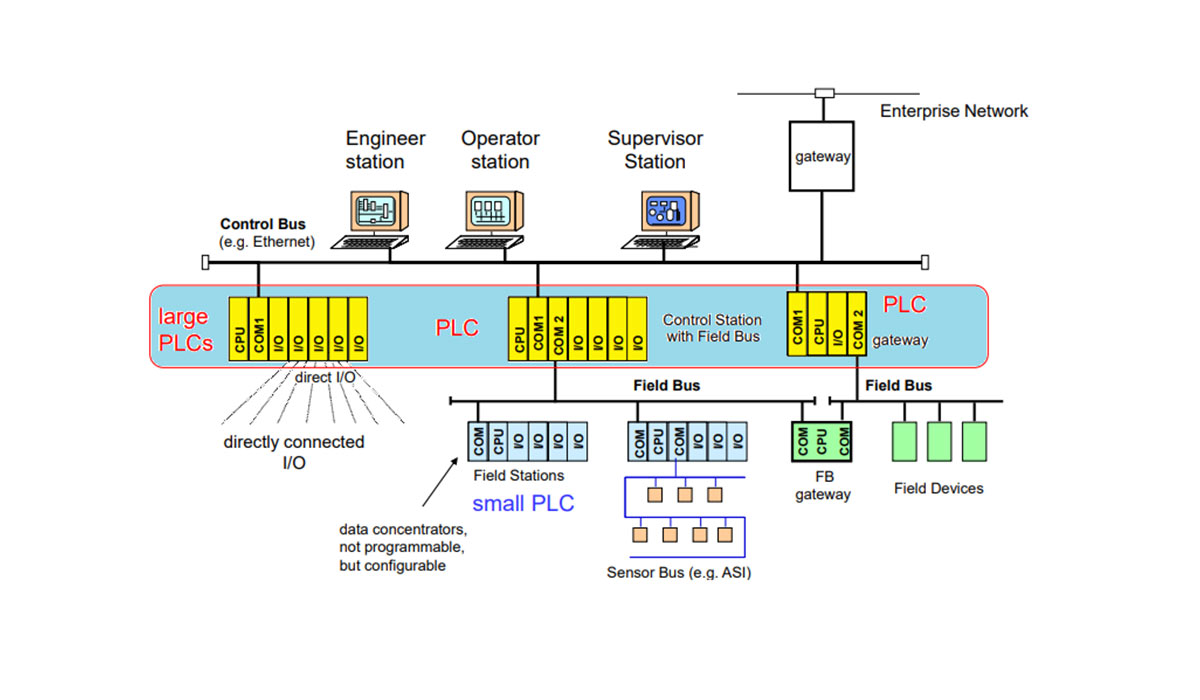

معماری کلی PLC

یک سیستم PLC معمولاً شامل اجزای زیر است:

- CPU یا پردازنده مرکزی: وظیفه پردازش منطق برنامه را بر عهده دارد.

- ماژولهای ورودی/خروجی (I/O): برای ارتباط با حسگرها، کلیدها، عملگرها و تجهیزات میدان (Field Devices) بهکار میروند.

- منبع تغذیه: تأمین انرژی پایدار برای ماژولها.

- رابطهای ارتباطی: شامل پروتکلهایی مانند Profibus، Profinet یا Modbus جهت تبادل داده با سایر سیستمها.

مزایای کلیدی PLC

- سرعت بالا در پردازش و پاسخدهی (چند میلیثانیه در هر سیکل اسکن).

- سادگی در برنامهنویسی و نگهداری (با زبانهایی مانند Ladder Logic).

- مقاومت در شرایط سخت صنعتی (دما، ارتعاش، نویز الکتریکی).

- انعطافپذیری بالا برای کنترل ماشینآلات، تجهیزات دوار و فرآیندهای گسسته.

جایگاه PLC در نیروگاه

در نیروگاهها، PLC بیشتر برای کنترل تجهیزات کمکی و فرعی مورد استفاده قرار میگیرد؛ مثل:

- سیستمهای سوخترسانی (Fuel Handling)

- پمپها و کمپرسورها

- سیستمهای کمکی خنککاری و تهویه

- کنترل حفاظتی تجهیزات الکتریکی

بهطور خلاصه، PLCها انتخابی ایدهآل برای وظایفی هستند که به سرعت، قابلیت اطمینان و هزینه پایینتر نیاز دارند، اما برای مدیریت فرآیندهای گسترده و پیچیده، به تنهایی کافی نیستند.

انتخاب بین DCS و PLC یک تصمیم حیاتی با پیامدهای بلندمدت است. برای دریافت مشاوره تخصصی با شماره 09126505269 تماس بگیرید.

سیستم DCS چیست؟

DCS (Distributed Control System) یا سیستم کنترل توزیعشده یک بستر کنترلی پیشرفته است که برای مدیریت فرآیندهای پیچیده و پیوسته در مقیاس بزرگ طراحی شده است. برخلاف PLC که تمرکز آن بیشتر روی وظایف ترتیبی و گسسته است، DCS برای هماهنگسازی چندین حلقه کنترلی، پایش مداوم متغیرهای فرآیندی و یکپارچهسازی عملیات در سطح کل نیروگاه توسعه یافته است.

فلسفه طراحی DCS

ایده اصلی در طراحی DCS این است که کنترل به صورت توزیعشده انجام شود؛ یعنی به جای یک کنترلر مرکزی، چندین کنترلر محلی (Controller Node) در نقاط مختلف نیروگاه یا کارخانه قرار میگیرند. این ساختار موجب افزایش پایداری، افزونگی (Redundancy) و امکان گسترش سیستم در آینده میشود.

معماری کلی DCS

یک سیستم DCS معمولاً از اجزای زیر تشکیل میشود:

- کنترلرهای محلی (Process Controllers): پردازش حلقههای کنترلی و اجرای استراتژیهای فرآیند.

- ایستگاه اپراتوری (HMI/Operator Station): نمایش گرافیکی فرآیند و امکان مداخله اپراتور.

- ایستگاه مهندسی (Engineering Station): برای طراحی، پیکربندی و تغییر برنامهها.

- شبکه ارتباطی (Control Network): انتقال داده بین کنترلرها، HMIها و سرورها با استفاده از پروتکلهای صنعتی مانند Foundation Fieldbus یا Ethernet/IP.

- سیستمهای پایگاه داده (Historian): ذخیرهسازی و تحلیل دادههای بلندمدت برای بهینهسازی عملکرد.

مزایای کلیدی DCS

- کنترل متمرکز و هماهنگ فرآیندهای پیچیده با هزاران حلقه کنترلی.

- افزونگی (Redundancy) در سطح کنترلر، شبکه و سرور برای افزایش پایداری.

- یکپارچگی بالاتر با سیستمهای مانیتورینگ، امنیتی و

- قابلیت مانیتورینگ و آنالیز پیشرفته دادهها برای نگهداری پیشبینانه.

- مقیاسپذیری عالی در پروژههای بزرگ نیروگاهی و پتروشیمی.

جایگاه DCS در نیروگاه

در نیروگاههای حرارتی و سیکل ترکیبی، DCS معمولاً برای کنترل بخشهای اصلی فرآیند بهکار میرود، از جمله:

- سیستم کنترل بویلر (Boiler Control System)

- سیستم کنترل توربین بخار و گاز

- مدیریت کل فرآیند تولید برق و سیستمهای ایمنی (Safety Interlocks)

- یکپارچهسازی با تجهیزات جانبی و سیستمهای پایش وضعیت

بهطور خلاصه، DCS مغز متفکر نیروگاه است؛ سیستمی که امکان کنترل پایدار، ایمن و پیوسته کل فرآیند تولید انرژی را فراهم میکند.

مقایسه DCS و PLC: معماری، سرعت، افزونگی (Redundancy)، هزینه و کاربرد

پس از شناخت جداگانه PLC و DCS، حالا زمان آن است که مقایسه DCS و PLC این دو سیستم را در شاخصهای اصلی با هم مقایسه کنیم. این مقایسه به مهندسان کنترل و مدیران فنی کمک میکند تا بر اساس نیاز واقعی پروژه نیروگاهی، تصمیمی آگاهانه بگیرند.

۱. معماری سیستم

- PLC:

معماری سادهتر و ماژولار دارد. هر PLC به صورت مستقل عمل کرده و وظیفه کنترل بخشی از فرآیند یا یک تجهیز خاص را برعهده میگیرد. ارتباط بین چند PLC معمولاً از طریق شبکههای صنعتی برقرار میشود. - DCS:

ساختار توزیعشده دارد؛ کنترلرها در بخشهای مختلف فرآیند نصب میشوند اما همه آنها از طریق یک شبکه کنترل یکپارچه مدیریت میشوند. اپراتور میتواند کل نیروگاه را از طریق HMI مانیتور کند.

نتیجه: معماری DCS برای فرآیندهای گسترده و یکپارچه مناسبتر است، در حالیکه PLC بیشتر برای وظایف مستقل و گسسته طراحی شده است.

۲. سرعت و پاسخدهی

- PLC:

سیکل اسکن بسیار کوتاه (چند میلیثانیه) دارد. برای کنترل ماشینآلات سریع و وظایف ترتیبی (مثل استارت/استاپ پمپها) بهترین گزینه است. - DCS:

سرعت پایینتری نسبت به PLC دارد، اما برای فرآیندهای پیوسته که تغییرات تدریجی دارند (مثل دما و فشار در بویلر)، همین سرعت کافی است.

نتیجه: برای کنترلهای سریع و آنی → PLC | برای فرآیندهای پیوسته و پیچیده → DCS

۳. افزونگی (Redundancy)

- PLC:

امکان افزونگی در مدلهای پیشرفته (مثل زیمنس S7-400H) وجود دارد، اما پیادهسازی آن پرهزینهتر و پیچیدهتر است. - DCS:

افزونگی یکی از ویژگیهای ذاتی DCS است؛ تقریباً در تمام لایهها (کنترلر، شبکه، سرور) لحاظ میشود تا هیچ نقطه شکست (Single Point of Failure) وجود نداشته باشد.

نتیجه: برای فرآیندهای حیاتی نیروگاهی که توقف حتی چند ثانیهای غیرقابل قبول است، DCS برتری مطلق دارد.

۴. هزینه

- PLC:

هزینه سختافزار و پیادهسازی پایینتر است. برای پروژههای کوچک و متوسط بهصرفهتر میباشد. - DCS:

هزینه اولیه بالاتر دارد (بهویژه برای نرمافزار و لایسنسها)، اما در پروژههای بزرگ به دلیل یکپارچگی و کاهش هزینههای نگهداری در درازمدت مقرونبهصرفه خواهد بود.

نتیجه: برای پروژههای کوچک → PLC | برای پروژههای بزرگ و پیچیده → DCS

۵. کاربرد در نیروگاهها

- PLC:

بیشتر در کنترل تجهیزات جانبی و کمکی مانند پمپها، فنها، سیستمهای کمکی توربین و تجهیزات حفاظتی استفاده میشود. - DCS:

برای کنترل فرآیند اصلی نیروگاه (بویلر، توربین، ژنراتور، سیستمهای ایمنی) انتخاب استاندارد است.

نتیجه: در نیروگاهها، PLC و DCS معمولاً مکمل یکدیگرند و بهطور همزمان استفاده میشوند.

چه زمانی از PLC و چه زمانی از DCS در نیروگاه استفاده کنیم؟

در عمل، هیچکدام از دو سیستم PLC یا DCS را نمیتوان جایگزین مطلق دیگری دانست. هر کدام فلسفه طراحی خاص خود را دارند و در پروژههای نیروگاهی معمولاً بهصورت تکمیلی و در کنار یکدیگر مورد استفاده قرار میگیرند. انتخاب درست به نوع فرآیند، حساسیت عملیاتی و بودجه پروژه بستگی دارد.

موارد استفاده از PLC در نیروگاه

PLCها بیشتر برای وظایفی مناسب هستند که به سرعت بالا، سادگی و هزینه کمتر نیاز دارند:

- کنترل تجهیزات جانبی مانند پمپها، فنها و کمپرسورها

- مدیریت سیستمهای کمکی (Auxiliary Systems)

- سیستمهای حفاظتی الکتریکی و Emergency Shutdown

- کنترل منطق ترتیبی (Sequential Control) در راهاندازی یا توقف تجهیزات

- پروژههای کوچک و مستقل که به یکپارچگی گسترده نیاز ندارند

مثال عملی: در یک نیروگاه سیکل ترکیبی، PLC معمولاً برای کنترل سیستمهای خنککننده، تجهیزات انتقال سوخت و سیستمهای جانبی توربین استفاده میشود.

موارد استفاده از DCS در نیروگاه

DCS زمانی انتخاب میشود که نیاز به یکپارچهسازی، پایش متمرکز و افزونگی بالا وجود دارد:

- کنترل فرآیند اصلی نیروگاه (Boiler, Turbine, Generator)

- حلقههای کنترلی پیوسته مانند دما، فشار و جریان

- سیستمهای ایمنی فرآیندی و Interlockهای حیاتی

- پروژههای بزرگ با هزاران I/O و نیاز به مانیتورینگ یکپارچه

- جایی که توقف فرآیند حتی چند ثانیه میتواند خسارتهای سنگین ایجاد کند

مثال عملی: در بخش کنترل بویلر و توربین بخار یک نیروگاه حرارتی، DCS انتخاب استاندارد است زیرا باید هزاران متغیر فرآیندی به صورت همزمان کنترل و پایش شوند.

ترکیب PLC و DCS در نیروگاه

بسیاری از نیروگاهها از یک معماری ترکیبی (Hybrid Architecture) استفاده میکنند:

- DCS بهعنوان مغز متفکر و سیستم اصلی فرآیند

- PLC برای مدیریت تجهیزات جانبی و حفاظت سریع

این معماری علاوه بر افزایش انعطافپذیری، موجب کاهش هزینهها نیز میشود؛ چرا که استفاده از DCS برای تمام بخشها توجیه اقتصادی ندارد.

جمع بندی

انتخاب بین DCS و PLC تنها یک تصمیم فنی نیست، بلکه یک تصمیم استراتژیک با پیامدهای بلندمدت در بهرهبرداری نیروگاه است.

- PLC بیشتر برای کنترل تجهیزات جانبی، وظایف ترتیبی و کاربردهایی که به سرعت بالا و هزینه کمتر نیاز دارند، مناسب است.

- DCS برای مدیریت فرآیندهای پیچیده، پیوسته و حیاتی انتخاب استاندارد است و با داشتن افزونگی گسترده، پایداری و امنیت بیشتری را تضمین میکند.

- در عمل، ترکیب PLC و DCS بهترین راهکار برای نیروگاههاست؛ PLCها وظایف مستقل و سریع را پوشش میدهند و DCS مغز متفکر کل فرآیند باقی میماند.

به یاد داشته باشید که انتخاب معماری کنترلی، روی قابلیت اطمینان، هزینههای نگهداری و حتی ایمنی نیروگاه تأثیر مستقیم دارد. بنابراین این تصمیم باید با بررسی دقیق نیازهای پروژه، بودجه و سطح یکپارچگی مورد انتظار انجام شود.

انتخاب بین DCS و PLC یک تصمیم حیاتی با پیامدهای بلندمدت است. برای دریافت مشاوره تخصصی با شماره 09126505269 تماس بگیرید.

سوالات متداول

۱. آیا DCSها در حال منسوخ شدن هستند؟

خیر. اگرچه PLCها بهطور مداوم پیشرفت کردهاند و حتی در برخی مدلها قابلیتهای مشابه DCS را ارائه میدهند، اما DCS همچنان انتخاب اصلی برای فرآیندهای بزرگ، پیوسته و حیاتی مانند نیروگاهها و صنایع نفت و گاز است. شرکتهایی مانند یوکوگاوا، Honeywell و Emerson همچنان نسلهای جدید DCS را توسعه میدهند و این سیستمها نهتنها منسوخ نشدهاند بلکه روزبهروز به قابلیتهای آنها افزوده میشود.

۲. هزینه پیادهسازی یک سیستم DCS چقدر بیشتر از یک سیستم مبتنی بر PLC است؟

بهطور کلی، هزینه اولیه DCS به دلیل نیاز به لایسنس نرمافزار، شبکه اختصاصی و سرورهای افزونه بیشتر از PLC است. در پروژههای کوچک اختلاف هزینه میتواند ۲ تا ۳ برابر باشد. اما در نیروگاهها که هزاران نقطه I/O باید مدیریت شود، هزینه نگهداری و توسعه DCS در درازمدت بهصرفهتر خواهد بود. بنابراین هزینه نهایی به مقیاس پروژه و سطح یکپارچگی مورد نیاز بستگی دارد.

۳. مفهوم افزونگی (Redundancy) در سیستمهای کنترل چیست؟

افزونگی به معنی داشتن مسیر یا تجهیز پشتیبان برای جلوگیری از توقف فرآیند در صورت بروز خطاست.

- در PLC: افزونگی معمولاً در CPU یا منبع تغذیه وجود دارد (مدلهای High-End).

- در DCS: افزونگی در تمام لایهها (کنترلر، شبکه، سرور، HMI) تعبیه میشود، بهطوریکه حتی در صورت خرابی یک بخش، فرآیند بدون توقف ادامه مییابد.

در نیروگاهها که حتی چند ثانیه توقف میتواند خسارات چند میلیون دلاری ایجاد کند، افزونگی یک الزام حیاتی است.