سیستمهای هیدرولیک، به ویژه در تجهیزات صنعتی و نیروگاهی، نقش حیاتی در عملکرد بدون توقف ماشینآلات دارند. عیب یابی سیستم هیدرولیک سالم نه تنها باعث افزایش کارایی میشود، بلکه از خرابیهای پرهزینه و توقفهای ناگهانی جلوگیری میکند. با این حال، مشکلاتی مانند فشار پایین یا نوسان فشار روغن، دمای بالای روغن، پاسخدهی کند اکچویتورها و آلودگی روغن میتوانند عملکرد سیستم را مختل کنند و نیاز به بررسی دقیق دارند.

یک سیستم هیدرولیک سالم نه تنها عملکرد تجهیزات را تضمین میکند، بلکه از توقفهای ناگهانی جلوگیری میکند. برای دریافت راهنمایی و آشنایی بیشتر با خدمات تخصصی سیستمهای هیدرولیک این صفحه را ببینید.

مشکلات رایج در سیستمهای کنترل هیدرولیک و علائم آنها

سیستمهای هیدرولیک در نیروگاهها و تجهیزات صنعتی ممکن است با مشکلات متنوعی روبهرو شوند. برای عیب یابی سیستم هیدرولیک شناخت علائم اولیه هر مشکل کمک میکند تا قبل از بروز خرابی جدی، اقدامات اصلاحی انجام شود. در ادامه، رایجترین مشکلات و نشانههای آنها آورده شده است:

فشار پایین یا نوسان فشار روغن

یکی از شایعترین مشکلات سیستمهای هیدرولیک، افت یا نوسان فشار روغن است. فشار پایین ممکن است ناشی از موارد زیر باشد:

- کاهش سطح روغن یا نشت در خطوط هیدرولیک

- خرابی پمپ یا فیلترهای مسدود شده

- تنظیم نادرست شیرهای فشار

علائم: کاهش قدرت عملکرد اکچویتورها، حرکت کند یا ناپایدار ماشینآلات، صدای غیرعادی در پمپ.

دمای بالای روغن هیدرولیک

گرمای بیش از حد روغن هیدرولیک میتواند باعث کاهش کارایی، افزایش سایش قطعات و کاهش طول عمر روغن شود.

علل احتمالی:

- کمبود روغن یا حجم ناکافی در مخزن

- گرفتگی رادیاتور یا خنککنندهها

- بارگذاری بیش از حد سیستم

نشانهها: بوی سوختگی، تغییر رنگ روغن، افت عملکرد سیستم و هشدارهای دما در تجهیزات.

پاسخدهی کند یا نامنظم اکچویتور

اگر اکچویتورها به صورت کند یا غیرمنظم عمل کنند، عملکرد سیستم مختل میشود.

علل احتمالی:

- هوای موجود در خطوط هیدرولیک

- روغن آلوده یا با ویسکوزیته نامناسب

- خرابی شیرهای کنترلی یا اکچویتور

علائم: تأخیر در حرکت اجزاء مکانیکی، لرزش یا عملکرد ناهموار ماشینآلات.

آلودگی و نشتی روغن

آلودگی روغن و نشتی میتواند باعث سایش زودرس قطعات، کاهش فشار و عملکرد ضعیف سیستم شود.

علل احتمالی:

- ورود ذرات خارجی به سیستم

- خرابی فیلترها یا آببندیهای ناقص

- خوردگی یا ترک در خطوط هیدرولیک

نشانهها: لکههای روغن، کاهش سطح روغن، رسوبات در فیلترها و صدای غیرعادی پمپ.

یک سیستم هیدرولیک سالم، ضامن عملکرد بدون توقف نیروگاه شماست. برای دریافت خدمات تخصصی نگهداری و تعمیرات OPCU با شماره ی 09126505269 تماس بگیرید.

راهنمای گام به گام عیبیابی سیستم هیدرولیک

برای عیبیابی مؤثر سیستم هیدرولیک، بهتر است مراحل را به صورت گام به گام دنبال کنید. این روش به شما کمک میکند تا علت اصلی مشکل را سریعتر پیدا کرده و از اقدامات غیرضروری جلوگیری کنید.

گام 1: بررسی سطح و کیفیت روغن

- سطح روغن را کنترل کنید و در صورت نیاز، روغن را تکمیل کنید.

- کیفیت روغن را بررسی کنید؛ رنگ تیره، کف یا بوی سوختگی نشانه آلودگی یا حرارت بالا است.

- اگر روغن آلوده است، آن را تعویض کرده و فیلترها را چک کنید.

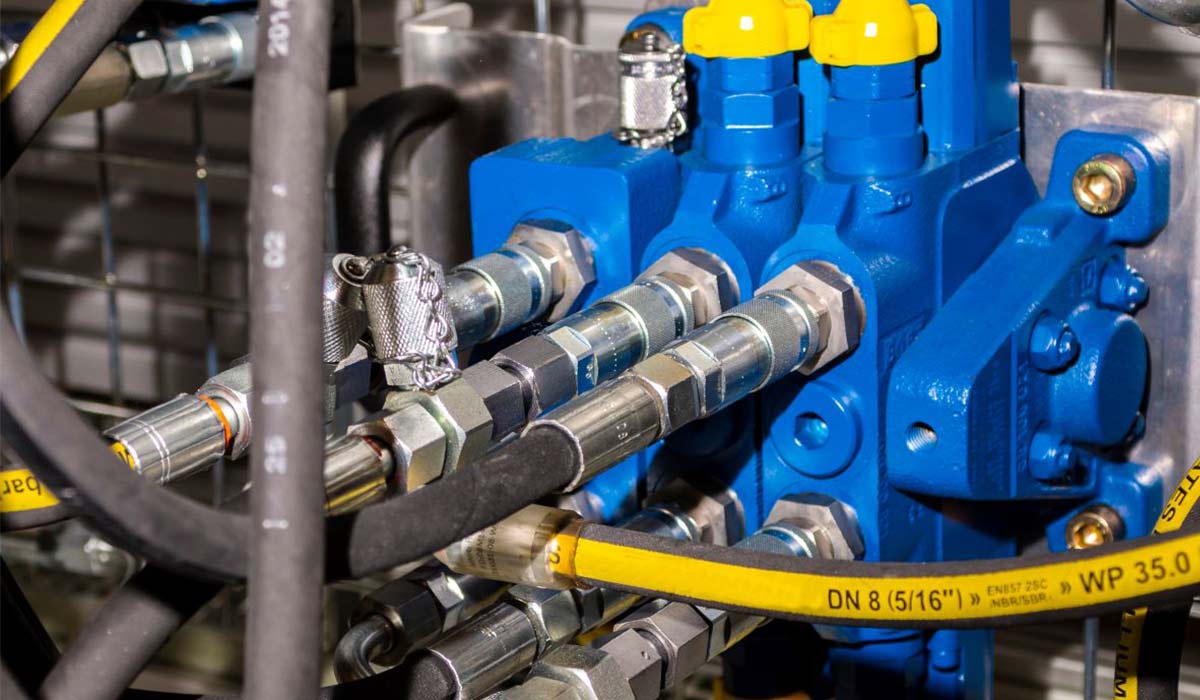

گام 2: بررسی فشار و عملکرد پمپ

- فشار سیستم را با گیج فشار بررسی کنید.

- نوسانات فشار ممکن است ناشی از پمپ خراب، شیرهای فشار تنظیم نشده یا گرفتگی فیلترها باشد.

- اطمینان حاصل کنید که تمام شیرهای کنترل به درستی تنظیم شدهاند.

گام 3: بررسی اکچویتورها و شیرهای کنترلی

- عملکرد اکچویتورها را مشاهده کنید: حرکت کند یا نامنظم نیاز به بررسی شیرها و خطوط هیدرولیک دارد.

- نشتی یا هوای موجود در خطوط میتواند عملکرد اکچویتور را مختل کند.

گام 4: کنترل دما و خنککنندهها

- دمای روغن را بررسی کنید.

- گرفتگی رادیاتورها یا مشکلات خنککنندهها میتواند باعث داغ شدن روغن شود.

گام 5: بررسی نشتیها و آلودگی

- تمام خطوط و اتصالات را برای نشتی بررسی کنید.

- فیلترها را بازبینی کرده و در صورت لزوم تعویض کنید.

- از ورود ذرات خارجی به سیستم جلوگیری کنید.

جدول عیبیابی عملی سیستم هیدرولیک

مشکل | علل احتمالی | راهکار پیشنهادی |

| فشار پایین یا نوسان فشار | نشت روغن، پمپ خراب، فیلتر مسدود | بررسی نشتی، تعویض فیلتر، تعمیر یا تعویض پمپ |

دمای بالای روغن | کمبود روغن، گرفتگی خنککننده، بارگذاری بیش از حد | تکمیل روغن، پاکسازی رادیاتور، کاهش بار سیستم |

| پاسخدهی کند اکچویتور | هوای موجود، روغن آلوده، شیرهای خراب | هواگیری سیستم، تعویض روغن، تعمیر شیرها |

آلودگی یا نشتی روغن | ورود ذرات، خرابی فیلتر، خوردگی خطوط | تعویض فیلتر، بررسی اتصالات، تعمیر یا تعویض خطوط |

چکلیست نگهداری پیشگیرانه (PM) برای OPCU

نگهداری پیشگیرانه یکی از مهمترین روشها برای جلوگیری از خرابیهای ناگهانی سیستم هیدرولیک و کاهش هزینههای تعمیرات است. با رعایت یک برنامه منظم، عملکرد سیستم پایدار و ایمن باقی میماند. انجام نگهداری پیشگیرانه و بررسی دقیق سیستم، بهترین راه برای پیشگیری از خرابیهای جدی است. برای درک بهتر عوامل خرابی و روشهای پیشگیری، مطالعه مقاله تحلیل علل ریشهای خرابی تجهیزات نیروگاهی توصیه میشود.

1. بررسی و تعویض روغن

- سطح روغن را به صورت هفتگی کنترل کنید.

- آنالیز روغن هیدرولیک را هر ۳ تا ۶ ماه انجام دهید تا کیفیت و خلوص آن مشخص شود.

- در صورت تغییر رنگ، بوی سوختگی یا آلودگی، روغن را تعویض کنید.

2. کنترل فیلترها

- فیلترهای مکش و برگشتی را ماهانه بررسی و در صورت نیاز تعویض کنید.

- اطمینان حاصل کنید که هیچ نشتی در فیلترها و اتصالات وجود ندارد.

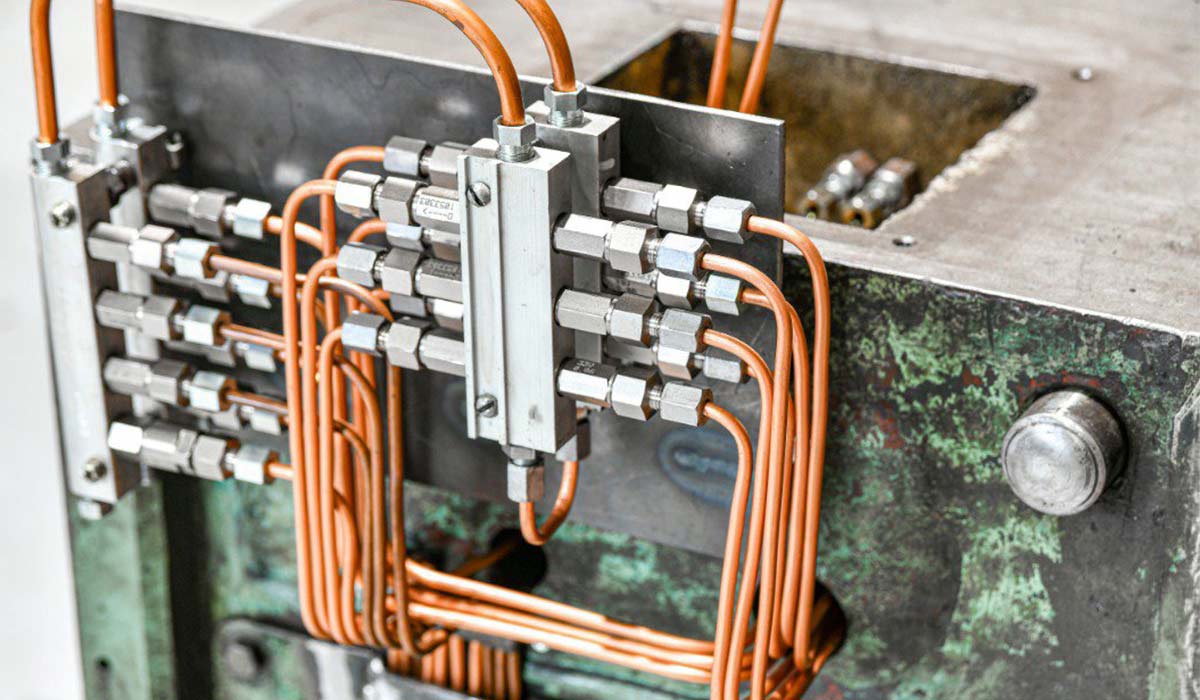

3. بررسی خطوط و اتصالات

- خطوط هیدرولیک، شیلنگها و اتصالات را برای نشتی و ترک بررسی کنید.

- پیچ و مهرهها را به صورت دورهای سفت کنید تا از لرزش و نشت جلوگیری شود.

4. عملکرد پمپ و اکچویتورها

- فشار سیستم را به صورت منظم اندازهگیری کنید و هرگونه نوسان غیرمعمول را پیگیری کنید.

- اکچویتورها را برای حرکت نرم و بدون لرزش بررسی کنید.

5. کنترل دما و خنککنندهها

- دمای روغن هیدرولیک را کنترل کنید و مطمئن شوید که خنککنندهها و رادیاتورها به درستی کار میکنند.

- هر گونه تجمع گرد و غبار یا گرفتگی در خنککنندهها را پاک کنید.

6. ثبت سوابق و گزارشدهی

- هر بار تعمیر یا تعویض قطعه، زمان و جزئیات آن را ثبت کنید.

- گزارشهای دورهای میتواند به شناسایی الگوهای خرابی و بهبود عملکرد سیستم کمک کند.

جمعبندی

سیستمهای هیدرولیک، به ویژه در تجهیزات صنعتی و نیروگاهی، قلب عملکرد پایدار و ایمن ماشینآلات هستند. مشکلاتی مانند افت فشار روغن، دمای بالای روغن، پاسخدهی کند اکچویتورها و آلودگی یا نشت روغن، میتوانند عملکرد سیستم را مختل کرده و منجر به توقف ناگهانی و هزینههای بالا شوند.

با پیروی از راهنمای گامبهگام عیبیابی، استفاده از چکلیست نگهداری پیشگیرانه (PM) و انجام آنالیز منظم روغن هیدرولیک میتوان بسیاری از این مشکلات را پیشگیری یا سریعاً رفع کرد.

همچنین با استفاده از منابع معتبر مانند Mobil و انجام نگهداری پیشگیرانه، میتوان از خرابیهای پرهزینه جلوگیری کرد و عمر مفید تجهیزات را افزایش داد.

یک سیستم هیدرولیک سالم، ضامن عملکرد بدون توقف نیروگاه شماست. برای دریافت خدمات تخصصی نگهداری و تعمیرات OPCU با شماره ی 09126505269 تماس بگیرید.

سوالات متداول

1-رایجترین علت افت فشار در یک سیستم هیدرولیک چیست؟

افت فشار معمولاً ناشی از نشت روغن، خرابی پمپ یا فیلترهای مسدود است. بررسی سریع این عوامل میتواند از توقف ناگهانی سیستم جلوگیری کند.

2-آنالیز روغن هیدرولیک هر چند وقت یکبار باید انجام شود؟

بسته به شدت استفاده و شرایط محیطی، معمولاً هر ۳ تا ۶ ماه یک بار توصیه میشود. این کار به شناسایی آلودگی، تغییر رنگ یا دمای غیرمعمول کمک میکند.

3-چگونه میتوان از آلودگی سیستم هیدرولیک جلوگیری کرد؟

استفاده از فیلترهای مناسب، رعایت اصول هواگیری و جلوگیری از ورود ذرات خارجی به سیستم، بهترین روشهای پیشگیری هستند.