تامین تجهیزات صنعتی، به ویژه در پروژههای نیروگاهی، فراتر از یک خرید ساده است؛ این فرآیند شامل برنامهریزی دقیق، ارزیابی فنی، لجستیک پیچیده و پشتیبانی پس از تحویل است. برای مدیران خرید و بازرگانی، درک شفاف و دقیق فرآیند تامین تجهیزات نه تنها به کاهش ریسکها کمک میکند، بلکه اعتماد به زنجیره تامین صنعتی را نیز افزایش میدهد.

شفافیت در مراحل خرید، از تعریف نیازهای دقیق تا انتخاب تامینکننده و استعلام قیمت تجهیزات، باعث میشود تصمیمگیریها سریعتر و مطمئنتر انجام شود. همچنین با انجام بازرسی فنی پیش از حمل (FAT) و رعایت استانداردهای لجستیک پروژه، میتوان از تحویل به موقع و عملکرد صحیح تجهیزات اطمینان حاصل کرد.

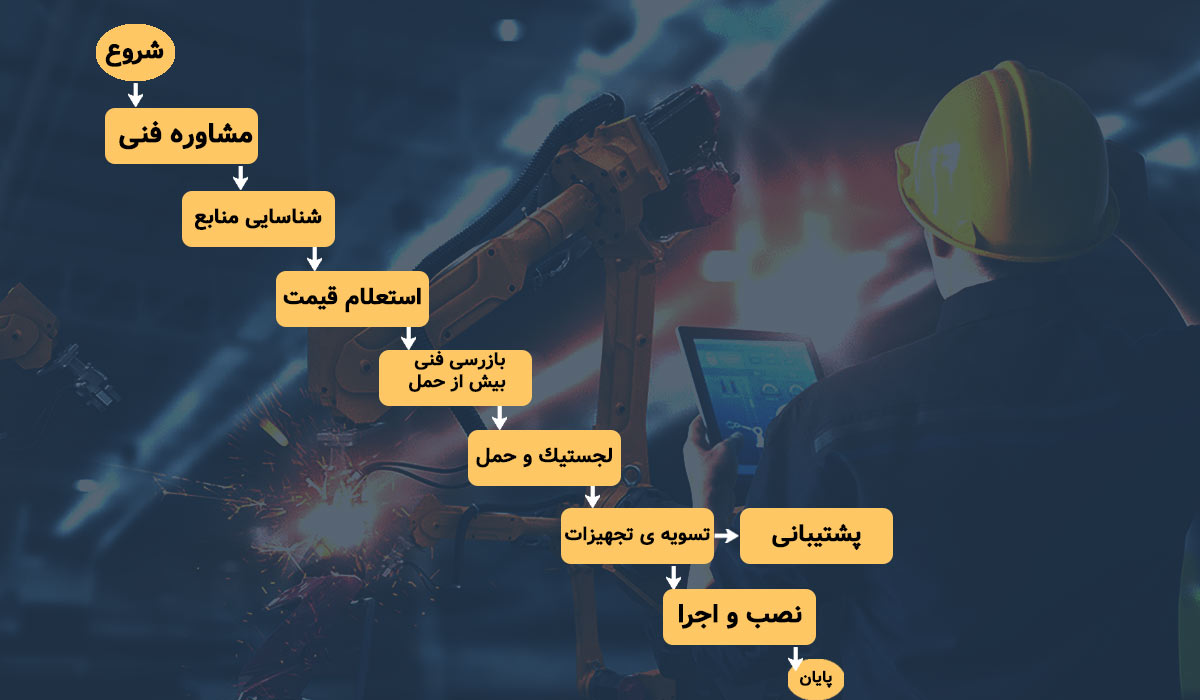

در این مقاله، با ارائه یک راهنمای کامل فرآیند تامین تخصصی تجهیزات نیروگاهی، به شما نشان میدهیم که چگونه هر مرحله، از مشاوره فنی گرفته تا پشتیبانی پس از تحویل، میتواند بهینه، امن و شفاف اجرا شود. این راهنما برای مدیران خرید، مدیران بازرگانی و تصمیمگیرندگان پروژههای صنعتی طراحی شده است تا با یک نگاه حرفهای و سیستماتیک، مسیر موفقیت در تامین تجهیزات را ببینند.

چرا شفافیت در فرآیند تامین مهم است؟

در دنیای پروژههای صنعتی و نیروگاهی، شفافیت در فرآیند تامین تجهیزات به معنای داشتن دید کامل نسبت به تمامی مراحل خرید، از انتخاب تامینکننده تا تحویل و نصب تجهیزات است. عدم شفافیت میتواند منجر به تأخیر در پروژه، افزایش هزینهها و حتی ریسکهای فنی جدی شود. برای مدیران خرید و بازرگانی، این شفافیت یک ابزار حیاتی برای تصمیمگیری هوشمندانه است.

یکی از اصلیترین مزایای شفافیت، امکان پیگیری زنجیره تامین صنعتی و اطمینان از مطابقت تجهیزات با استانداردهاست. زمانی که هر مرحله از فرآیند خرید و حمل تجهیزات به وضوح مشخص باشد، امکان استعلام قیمت تجهیزات و مقایسه تامینکنندگان مختلف به راحتی فراهم میشود و تصمیمگیریهای اقتصادی و فنی دقیقتر میشوند.

علاوه بر این، شفافیت باعث بهبود لجستیک پروژه و کاهش ریسکهای مرتبط با حمل و ترخیص تجهیزات خارجی میشود. با اطلاع دقیق از زمانبندیها، محلهای تحویل و شرایط حمل، شرکتها میتوانند از اتلاف زمان و هزینه جلوگیری کنند.

در نهایت، شفافیت، پایه اعتماد میان شرکت و مشتری را تقویت میکند. وقتی مدیران پروژه بدانند که هر مرحله از فرآیند تامین تجهیزات تحت کنترل و نظارت دقیق است، نه تنها ریسکها کاهش مییابد، بلکه امکان برنامهریزی دقیقتر و موفقیت پایدار پروژهها نیز فراهم میشود.

فرآیند تامین تجهیزات خود را به تیمی بسپارید که به شفافیت و دقت متعهد است. برای شروع همکاری با شماره 02188385540 تماس تماس بگیرید.

جدول نکات مهم فرآیند تامین تجهیزات

مرحله | هدف اصلی | نکات کلیدی | ابزار/LSI مرتبط |

| ۱. مشاوره فنی و تعریف نیازها | تعیین دقیق نیازهای پروژه | شناسایی تجهیزات مورد نیاز، بررسی مشخصات فنی، مشاوره با تیم فنی | زنجیره تامین صنعتی، تجهیزات کنترلی، ابزار دقیق |

۲. شناسایی منابع و استعلام قیمت | انتخاب بهترین تامینکننده و بهینهسازی هزینه | فهرست تامینکنندگان معتبر، استعلام قیمت، مقایسه پیشنهادات | استعلام قیمت تجهیزات، بررسی سابقه تامینکننده |

| ۳. بازرسی فنی پیش از حمل (FAT) | اطمینان از کیفیت و عملکرد تجهیزات | تست عملکرد، بررسی تطابق با مشخصات فنی، شبیهسازی شرایط عملیاتی | بازرسی فنی، تجهیزات ابزار دقیق، کنترل کیفیت |

۴. لجستیک، حمل و ترخیص | تحویل ایمن و به موقع تجهیزات | برنامهریزی حمل، بستهبندی مناسب، هماهنگی ترخیص گمرکی | لجستیک پروژه، حمل تجهیزات صنعتی |

| ۵. تحویل و پشتیبانی فنی | تضمین عملکرد پایدار و رفع مشکلات | نصب و راهاندازی، آموزش تیم عملیاتی، تأمین قطعات یدکی، نظارت بر عملکرد | پشتیبانی فنی، تجهیزات نیروگاهی، بهرهبرداری |

مرحله۱: مشاوره فنی و تعریف دقیق نیازها

شروع هر پروژه صنعتی موفق، با یک تعریف دقیق از نیازها و مشاوره فنی حرفهای آغاز میشود. در این مرحله، تیم فنی با مدیران خرید و بازرگانی همکاری میکند تا مشخص شود چه نوع تجهیزات با چه ظرفیتها و استانداردهایی مورد نیاز است. این گام، پایهای برای تمام مراحل بعدی فرآیند تامین تجهیزات محسوب میشود.

یکی از نکات کلیدی در این مرحله، توجه به جزئیات فنی است. برای مثال، در پروژههای نیروگاهی، انتخاب درست تجهیزات کنترلی، ابزار دقیق و اتوماسیون، مستقیماً بر بهرهوری و ایمنی کل نیروگاه تأثیر میگذارد. بررسی مشخصات فنی، الزامات استانداردهای بینالمللی و تطابق با نیازهای عملیاتی، باعث میشود تا از خرید تجهیزات ناصحیح و هزینههای اضافی جلوگیری شود.

همچنین در این مرحله، میتوان با بررسی زنجیره تامین صنعتی و ارزیابی توانایی تامینکنندگان مختلف، بهترین گزینهها را انتخاب کرد. انجام مشاوره فنی دقیق، نه تنها به کاهش ریسکهای پروژه کمک میکند، بلکه فرآیند استعلام قیمت تجهیزات و برنامهریزی لجستیک پروژه را نیز سادهتر و شفافتر میکند.

مرحله ۲: شناسایی منابع و استعلام قیمت

پس از تعریف دقیق نیازها و انجام مشاوره فنی، مرحله بعدی در فرآیند تامین تجهیزات، شناسایی منابع معتبر و دریافت استعلام قیمت تجهیزات است. این مرحله، پایه تصمیمگیری اقتصادی و فنی در پروژههای صنعتی و نیروگاهی محسوب میشود و نقش کلیدی در کنترل هزینهها و زمانبندی پروژه دارد.

پس از شناسایی منابع، فرایند استعلام قیمت آغاز میشود. این مرحله شامل ارسال مشخصات فنی تجهیزات به تامینکنندگان و دریافت پیشنهادات قیمت است. در اینجا، شفافیت و دقت در مقایسه قیمتها و شرایط تامین بسیار مهم است. با استفاده از اطلاعات بهدستآمده، مدیران خرید میتوانند تصمیمات اقتصادی منطقی اتخاذ کرده و همزمان کیفیت تجهیزات را تضمین کنند.

همچنین این مرحله ارتباط نزدیکی با لجستیک پروژه دارد، زیرا تامینکنندهای که توانایی تحویل به موقع و شرایط حمل استاندارد را داشته باشد، نه تنها هزینههای اضافی را کاهش میدهد، بلکه از تأخیرهای غیرضروری جلوگیری میکند. به این ترتیب، شناسایی منابع و استعلام قیمت، ستون فقرات تصمیمگیری هوشمندانه در فرآیند تامین محسوب میشود.

باعث میشود که همه ذینفعان، از مدیر پروژه تا تیم عملیاتی، تصویری واضح از نیازها و مسیر تأمین تجهیزات داشته باشند و پروژه با کمترین خطا و بیشترین کارایی پیش برود.

مرحله ۳: بازرسی فنی پیش از حمل (FAT)

یکی از حیاتیترین مراحل فرآیند تامین تجهیزات، انجام بازرسی فنی پیش از حمل (FAT – Factory Acceptance Test) است. این مرحله تضمین میکند که تجهیزات قبل از ارسال به محل پروژه، مطابق با مشخصات فنی و استانداردهای مورد نیاز تولید شده باشند. برای مدیران خرید و بازرگانی، FAT ابزاری کلیدی برای کاهش ریسکهای فنی و اطمینان از کیفیت تجهیزات است.

در این مرحله، تیم فنی پروژه به همراه نمایندگان تامینکننده، تجهیزات را در کارخانه بررسی میکنند. تستها شامل عملکرد، ایمنی، تطابق با مشخصات فنی و آزمایش عملکرد در شرایط عملیاتی شبیهسازیشده است.

همچنین FAT به کاهش هزینههای احتمالی اصلاحات پس از نصب کمک میکند. شناسایی نواقص در کارخانه، پیش از حمل تجهیزات به سایت، نه تنها صرفهجویی در زمان و منابع ایجاد میکند، بلکه زنجیره تامین صنعتی را نیز بهینه میسازد. این مرحله به مدیران خرید این امکان را میدهد که تصمیمات آگاهانه و مبتنی بر دادههای واقعی اتخاذ کنند.

در نهایت، اجرای دقیق بازرسی فنی پیش از حمل تضمین میکند که تجهیزات تحویلی، از کیفیت و عملکرد مطمئن برخوردار باشند و پروژهها بدون تأخیر یا مشکل فنی ادامه یابند.

مرحله ۴: لجستیک، حمل و ترخیص

پس از انجام بازرسی فنی پیش از حمل (FAT) و تأیید کیفیت تجهیزات، مرحله بعدی در فرآیند تامین تجهیزات، مدیریت لجستیک، حمل و ترخیص است. این مرحله نقش حیاتی در تضمین تحویل به موقع تجهیزات و کاهش ریسکهای مرتبط با تاخیر یا آسیب حین حمل دارد. برای مدیران خرید و بازرگانی، برنامهریزی دقیق لجستیک، یک عنصر کلیدی در کنترل پروژه محسوب میشود.

در ابتدا، تیم تامین باید بهترین مسیر حمل و نوع حمل و نقل مناسب برای هر تجهیز را مشخص کند. تجهیزات حساس مانند ابزار دقیق و تجهیزات کنترلی نیازمند بستهبندی ویژه و شرایط حمل استاندارد هستند تا از آسیبهای احتمالی جلوگیری شود. علاوه بر این، هماهنگی با شرکتهای حمل و ترخیص، مستندات گمرکی و رعایت قوانین صادرات و واردات، بخش مهمی از این مرحله است.

یک برنامهریزی مناسب لجستیک، نه تنها زمان تحویل تجهیزات را بهینه میکند، بلکه هزینههای اضافی مربوط به نگهداری و تاخیر را کاهش میدهد. استفاده از فناوریهای مدیریت زنجیره تامین و پیگیری لحظهای تجهیزات نیز باعث افزایش شفافیت و کاهش ریسکها میشود.

در نهایت، مدیریت حرفهای لجستیک پروژه تضمین میکند که تجهیزات به موقع و در شرایط ایمن به محل پروژه برسند و تیم اجرایی بتواند نصب و راهاندازی را بدون تأخیر آغاز کند. این مرحله، پیوند بین تولید و بهرهبرداری است و یکی از نقاط حساس موفقیت کل فرآیند تامین تجهیزات صنعتی به شمار میآید.

مرحله ۵: تحویل و پشتیبانی فنی

آخرین مرحله در فرآیند تامین تجهیزات، تحویل نهایی و ارائه پشتیبانی فنی پس از نصب و راهاندازی است. این مرحله، تضمین میکند که تجهیزات تحویلی نه تنها مطابق با مشخصات فنی باشند، بلکه عملکرد صحیح و پایدار در شرایط عملیاتی پروژه داشته باشند. برای مدیران خرید و بازرگانی، این بخش نشاندهنده حرفهایگری تامینکننده و تعهد به کیفیت است.

در مرحله تحویل، تجهیزات با بررسی کامل و تطبیق با مستندات FAT، به سایت پروژه منتقل میشوند. تیم فنی نصب و راهاندازی، با همکاری تامینکننده، عملیات مونتاژ و راهاندازی را انجام میدهد. همچنین ارائه دستورالعملهای عملیاتی، آموزش کارکنان و راهنمای نگهداری تجهیزات، بخشی از خدمات پشتیبانی فنی محسوب میشود.

در نهایت، تحویل مطمئن و پشتیبانی فنی، اعتماد مدیران پروژه و تیمهای اجرایی را به تامینکننده افزایش میدهد و تضمین میکند که پروژه با کیفیت و بدون مشکل فنی ادامه پیدا کند. این مرحله، نقطه پایانی فرآیند است اما پایهای برای همکاریهای بلندمدت و موفقیت پایدار در پروژههای صنعتی محسوب میشود.

جمعبندی

فرآیند تامین تجهیزات در پروژههای صنعتی و نیروگاهی، مجموعهای از مراحل دقیق و به هم پیوسته است که از تعریف نیازها و مشاوره فنی آغاز شده و تا تحویل نهایی و پشتیبانی فنی ادامه پیدا میکند. شفافیت در هر مرحله، از شناسایی منابع و استعلام قیمت تجهیزات گرفته تا بازرسی فنی پیش از حمل (FAT) و مدیریت لجستیک پروژه، نقش کلیدی در کاهش ریسکها، بهینهسازی زمان و هزینه و افزایش اعتماد مدیران پروژه دارد.

توجه به جزئیات، انتخاب تامینکنندگان معتبر، اجرای تستهای فنی و پشتیبانی مستمر، تضمین میکند که تجهیزات تحویلی عملکرد مطمئن و پایدار داشته باشند و پروژهها با کیفیت بالا و بدون مشکل فنی پیش روند. رعایت این مراحل باعث میشود تا فرآیند خرید و تامین تجهیزات صنعتی نه تنها سریع و دقیق، بلکه قابل پیگیری و شفاف باشد.

فرآیند تامین تجهیزات خود را به تیمی بسپارید که به شفافیت و دقت متعهد است. برای شروع همکاری و مشاوره تخصصی، همین امروز با شماره 02188385540 تماس بگیرید. شفافیت و حرفهایگری در تامین تجهیزات، تفاوت بین موفقیت و تأخیر در پروژههای صنعتی را رقم میزند.

با انتخاب یک تامینکننده حرفهای، شما نه تنها تجهیزات با کیفیت دریافت میکنید، بلکه مسیر پروژههای خود را با اطمینان کامل و بدون نگرانی طی خواهید کرد. فرآیند تامین تجهیزات خود را به تیم ما بسپارید و تجربهای مطمئن و حرفهای در خرید تجهیزات صنعتی داشته باشید.

سوالات متداول

۱. بازرسی فنی پیش از حمل (FAT) چیست و چه اهمیتی دارد؟

بازرسی فنی پیش از حمل (FAT – Factory Acceptance Test) یکی از حیاتیترین مراحل فرآیند تامین تجهیزات است که پیش از ارسال تجهیزات به محل پروژه انجام میشود. هدف از FAT، اطمینان از عملکرد صحیح تجهیزات مطابق با مشخصات فنی و استانداردهای مورد نیاز است.

این فرآیند شامل بررسی عملکرد، ایمنی، مطابقت با استانداردها و آزمایش عملیاتی تجهیزات میشود. برای مثال، در پروژههای نیروگاهی، FAT تجهیزات کنترلی و ابزار دقیق را از نظر صحت عملکرد و هماهنگی با سیستمهای موجود ارزیابی میکند تا از بروز خطاهای عملیاتی جلوگیری شود.

انجام FAT نه تنها کیفیت تجهیزات را تضمین میکند، بلکه هزینههای احتمالی اصلاح پس از نصب را کاهش میدهد و شفافیت در زنجیره تامین صنعتی را افزایش میدهد. همچنین این مرحله باعث میشود مدیران خرید و بازرگانی تصمیمات آگاهانه و مبتنی بر دادههای واقعی اتخاذ کنند.

۲. ریسکهای اصلی در فرآیند تامین تجهیزات خارجی کدامند؟

تامین تجهیزات خارجی مزایای زیادی دارد، اما با ریسکهای خاصی همراه است که مدیریت آنها برای موفقیت پروژه حیاتی است:

- ریسک حمل و نقل: آسیب یا تأخیر در حمل تجهیزات میتواند زمانبندی پروژه را به هم بریزد.

- ریسک کیفیت: تجهیزات ممکن است مطابق مشخصات فنی یا استانداردهای مورد انتظار نباشند، به همین دلیل FAT اهمیت زیادی دارد.

- ریسک تامینکننده: انتخاب تامینکننده بدون سابقه یا غیرقابل اعتماد میتواند منجر به تأخیر یا افزایش هزینه شود.

- ریسک لجستیک و ترخیص: مشکلات گمرکی یا برنامهریزی ناقص حمل و نقل تجهیزات، هزینه و زمان پروژه را افزایش میدهد.

با برنامهریزی دقیق، استعلام قیمت تجهیزات و نظارت حرفهای بر لجستیک پروژه، این ریسکها قابل کنترل هستند و پروژه با کمترین اختلال پیش میرود.

۳. نقش مشاور در بهینهسازی فرآیند خرید چیست؟

وجود یک مشاور فنی و زنجیره تامین، در هر مرحله از فرآیند تامین تجهیزات صنعتی اهمیت بالایی دارد. نقش مشاور شامل موارد زیر است:

- تعریف دقیق نیازها: مشاور کمک میکند تا تجهیزات مطابق با نیازهای عملیاتی و استانداردهای پروژه انتخاب شوند.

- شناسایی تامینکنندگان معتبر: با بررسی سابقه، کیفیت محصولات و توانایی تامینکنندگان، ریسکهای پروژه کاهش مییابد.

- نظارت بر FAT و کیفیت: مشاور تضمین میکند که تجهیزات پیش از حمل تست شده و آماده بهرهبرداری هستند.

- مدیریت لجستیک و ترخیص: برنامهریزی حمل و نقل، ترخیص گمرکی و زمانبندی تحویل با دقت انجام میشود.

- پشتیبانی فنی: پس از نصب، مشاور از عملکرد صحیح تجهیزات و رفع مشکلات احتمالی اطمینان حاصل میکند.

به این ترتیب، وجود مشاور باعث میشود مدیران خرید و بازرگانی تصمیمات آگاهانه بگیرند، مسیر خرید تجهیزات بهینه شود و ریسکهای فنی و مالی به حداقل برسند.